Die Hauptfunktion eines Kammer-Muffelofens in diesem Prozess besteht darin, eine stabile, oxidative thermische Umgebung bereitzustellen, die Zinnoxid-Vorläufer in aktive katalytische Kristalle umwandelt. Durch die Behandlung des Pulvers bei präzisen Temperaturen – typischerweise zwischen 370 °C und 525 °C – in einer Luftatmosphäre treibt der Ofen den Kalzinierungsprozess an, der zur Stabilisierung des Materials für elektrochemische Anwendungen notwendig ist.

Der Ofen trocknet das Material nicht einfach; er gestaltet die atomare Struktur des Katalysators. Durch die Steuerung der Wärme in einer sauerstoffreichen Umgebung bestimmt der Kammer-Muffelofen die Phasenreinheit, die Korngröße und die Dichte der Sauerstoffleerstellen, die für die effiziente elektrochemische Reduktion von Kohlendioxid erforderlich sind.

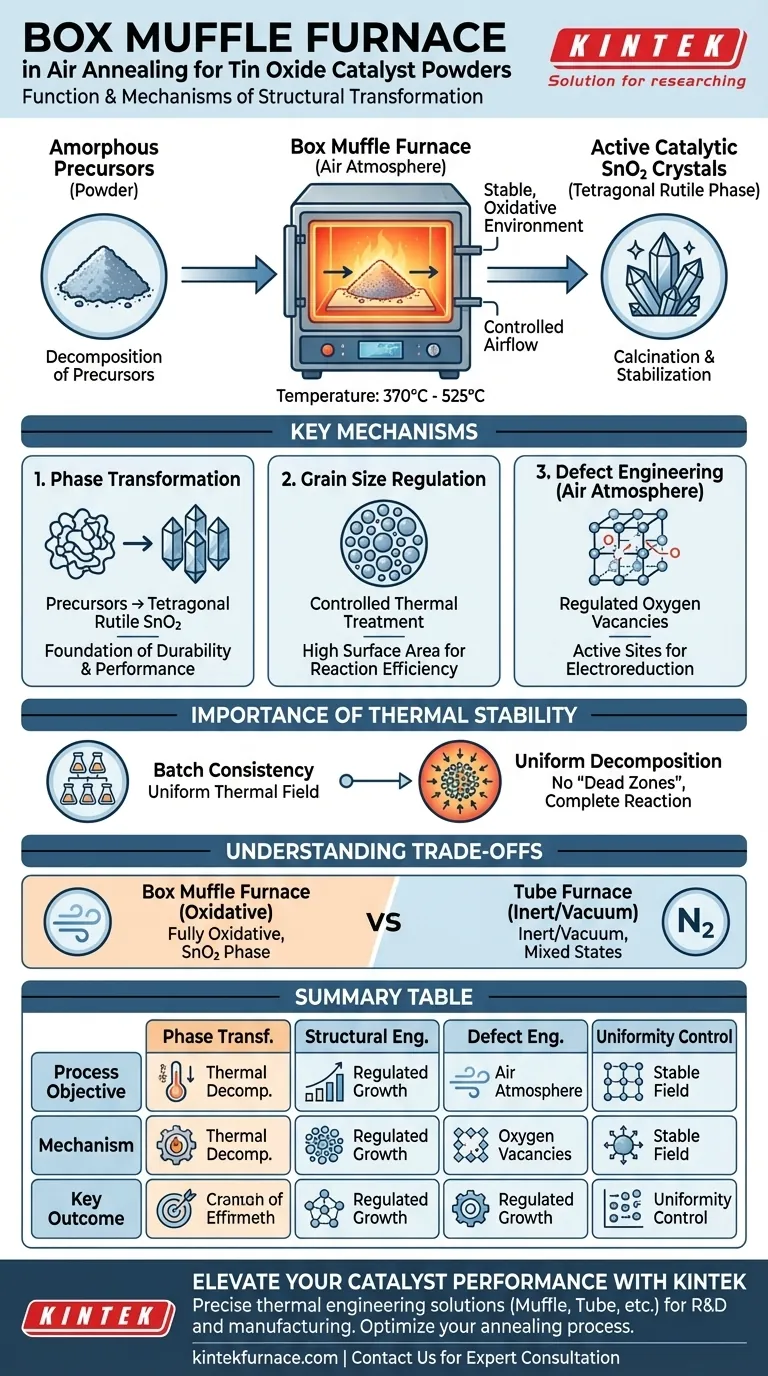

Mechanismen der strukturellen Transformation

Umwandlung von Vorläufern in aktive Kristalle

Die anfängliche Rolle des Ofens besteht darin, die Zersetzung amorpher Vorläufer zu erleichtern. Durch kontrolliertes Erhitzen durchlaufen diese Vorläufer eine Phasentransformation und wandeln sich in eine kristalline Struktur um, die als tetragonale Rutilphase SnO2 bekannt ist. Diese kristalline Stabilität ist die Grundlage für die Haltbarkeit und Leistung des Katalysators.

Regulierung der Korngröße

Die Wärmebehandlung ist der primäre Hebel zur Kontrolle der physikalischen Größe der Katalysatorpartikel. Der Kammer-Muffelofen ermöglicht eine präzise Regulierung der Korngröße, die direkt mit der verfügbaren Oberfläche für chemische Reaktionen korreliert. Eine gleichmäßige Erwärmung stellt sicher, dass diese Körner gleichmäßig wachsen und Unterschiede vermieden werden, die die katalytische Aktivität beeinträchtigen könnten.

Defekt-Engineering durch Atmosphäre

Im Gegensatz zu Vakuum- oder Inertgasbehandlungen arbeitet der Kammer-Muffelofen in einer Luftatmosphäre. Diese Umgebung ist entscheidend für die Regulierung des Gehalts an Sauerstoffleerstellen im Kristallgitter. Diese Leerstellen fungieren als aktive Zentren während der Elektroreduktion; daher ist die Fähigkeit des Ofens, eine konsistente oxidative Atmosphäre aufrechtzuerhalten, ebenso wichtig wie seine Temperaturkontrolle.

Die Bedeutung der thermischen Stabilität

Gewährleistung der Chargenkonsistenz

Bei der Katalysatorherstellung ist die Reproduzierbarkeit von größter Bedeutung. Ein hochwertiger Labor-Muffelofen bietet eine hervorragende thermische Feldstabilität und gewährleistet, dass die Temperatur im gesamten Kammerbereich gleichmäßig ist.

Gleichmäßige Zersetzung von Vorläufern

Der Ofen erleichtert die vollständige Dehydratisierung und Zersetzung von Metallsalzen. Durch die Einhaltung einer voreingestellten Temperaturkurve stellt er sicher, dass jedes Partikel des Pulvers die gleiche thermische Historie durchläuft. Diese Gleichmäßigkeit verhindert die Bildung von "toten Zonen" im Pulver, in denen Vorläufer unverbraucht bleiben könnten.

Verständnis der Kompromisse

Oxidative vs. inerte Umgebungen

Es ist wichtig, den Kammer-Muffelofen von einem Hochtemperatur-Rohrofen zu unterscheiden. Ein Kammer-Muffelofen erzeugt eine vollständig oxidative Umgebung (Luft), die das Material zur stabilen SnO2-Phase treibt.

Grenzen bei der Kontrolle des Oxidationszustands

Wenn Ihr Ziel die Erzeugung von gemischten Oxidationszuständen (wie Sn3O4 oder Sn2O3) ist, ist ein Kammer-Muffelofen im Allgemeinen ungeeignet. Diese gemischten Zustände erfordern typischerweise die sauerstoffarme Umgebung eines Rohrofens, der inertes Stickstoffgas verwendet. Der Kammer-Muffelofen ist speziell für die vollständige Oxidation und Stabilisierung konzipiert.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Zinnoxidkatalysator zu optimieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen strukturellen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Standardisierung der katalytischen Aktivität liegt: Priorisieren Sie einen Kammer-Muffelofen mit hoher thermischer Feldstabilität, um eine gleichmäßige Korngröße und einen konsistenten Sauerstoffleerstellen-Gehalt über die Chargen hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der tetragonalen Rutilphase liegt: Verwenden Sie den Kammer-Muffelofen in Luft bei Temperaturen zwischen 370 °C und 525 °C, um amorphe Vorläufer vollständig in stabiles SnO2 umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Erforschung gemischter Oxidationszustände liegt: Verwenden Sie keinen Kammer-Muffelofen; entscheiden Sie sich stattdessen für einen Rohrofen mit Inertgasfluss, um die Sauerstoffzufuhr zu begrenzen und Zwischenphasen zu stabilisieren.

Kontrollieren Sie die Wärme und die Atmosphäre präzise, und Sie kontrollieren die grundlegende Effizienz Ihres Katalysators.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus | Schlüsselergebnis |

|---|---|---|

| Phasentransformation | Thermische Zersetzung von Vorläufern | Stabile tetragonale Rutilphase SnO2 |

| Strukturelles Engineering | Reguliertes Kornwachstum | Hohe Oberfläche & Reaktionseffizienz |

| Defekt-Engineering | Luftatmosphäre (oxidativ) | Kontrollierte Sauerstoffleerstellen-Dichte |

| Gleichmäßigkeitskontrolle | Stabiles thermisches Feld | Chargenübergreifende Konsistenz und Reinheit |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Präzises thermisches Engineering ist der Unterschied zwischen einem mittelmäßigen Material und einem hocheffizienten Katalysator. KINTEK bietet branchenführende Hochtemperaturlösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die speziell für die strengen Anforderungen von Labor-F&E und Fertigung entwickelt wurden.

Ob Sie die tetragonale Rutilphase von SnO2 stabilisieren oder ein kundenspezifisches thermisches Profil für die Synthese einzigartiger Materialien benötigen, unsere von Experten unterstützte Ausrüstung ist vollständig an Ihre spezifischen Bedürfnisse anpassbar.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten und den perfekten Ofen für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Nicolò B. D. Monti, Katarzyna Bejtka. Effects of Annealing Conditions on the Catalytic Performance of Anodized Tin Oxide for Electrochemical Carbon Dioxide Reduction. DOI: 10.3390/nano15020121

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie lauten alternative Bezeichnungen für einen Muffelofen? Entdecken Sie Kammer- und Kastenofen-Äquivalente

- Warum sind Muffelöfen in Labor- und Industrieumgebungen unverzichtbar? Entdecken Sie ihre wichtigsten Vorteile für sauberes, kontrolliertes Erhitzen

- Was sind allgemeine Verwendungszwecke von Muffelöfen? Unverzichtbar für saubere Hochtemperaturprozesse

- Was sind die wichtigsten strukturellen Komponenten einer Muffelofen? Entdecken Sie das technische System für kontaminationsfreies Erhitzen

- Welche Bedingungen bieten Hochtemperatur-Muffelöfen für die Zirkonoxid-Kalzinierung? Optimieren Sie Ihre thermische Synthese

- Warum ist die Verwendung eines Muffelofens entscheidend für die Kalzinierungsphase von TiO2/g-C3N4? Master Composite Synthesis

- Warum ist eine Entlüftung in einem Muffelofen wichtig? Unerlässlich für Sicherheit und Langlebigkeit