Industrielle elektrische Heizkammeröfen gewährleisten Prozesssicherheit durch die Schaffung einer präzisen, stabilen Hochtemperaturumgebung, die typischerweise bei 900 Grad Celsius für ASTM A36-Stahl gehalten wird. Diese strenge Temperaturkontrolle liefert die konstante Energie, die erforderlich ist, damit Kohlenstoffatome den Diffusionswiderstand überwinden können, während die anhaltende Wärmeerhaltung sicherstellt, dass die einsatzgehärtete Schicht die spezifizierte Tiefe und mikrostrukturelle Umwandlung erreicht.

Kernpunkt: Die Einsatzhärtung von ASTM A36-Stahl ist nicht nur eine Frage der Temperaturerreichung, sondern der Aufrechterhaltung spezifischer Energieniveaus über die Zeit. Elektrische Kammeröfen lösen das Problem des Diffusionswiderstands, indem sie die konstante thermische Energie liefern, die erforderlich ist, um Kohlenstoffatome in die Stahlmatrix zu treiben.

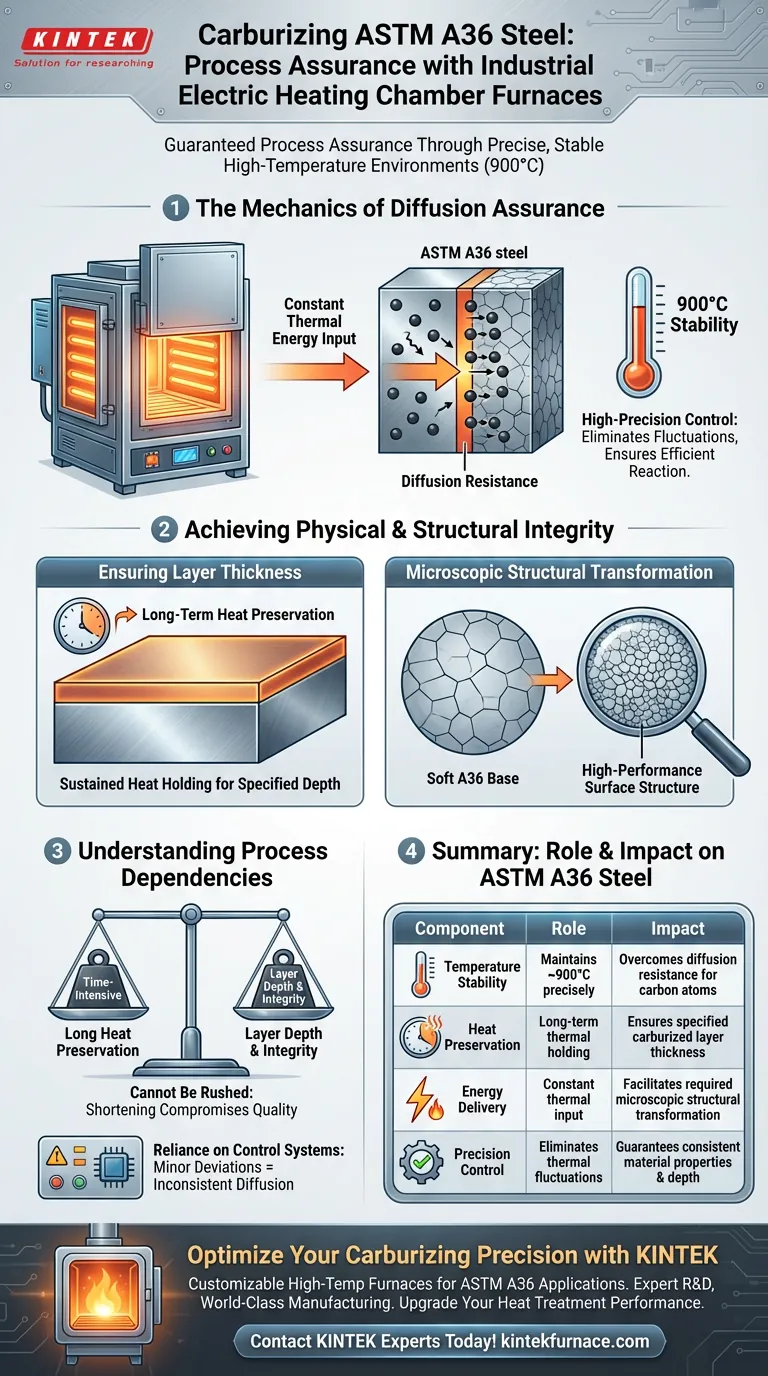

Die Mechanik der Diffusionssicherheit

Überwindung des Diffusionswiderstands

Die Hauptschwierigkeit bei der Einsatzhärtung von Stahl ist der physikalische Widerstand gegen das Eindringen von Kohlenstoff. Kohlenstoffatome benötigen erhebliche, ununterbrochene Energie, um die Stahloberfläche zu durchdringen.

Elektrische Heizkammeröfen bieten dies, indem sie eine konstante Zufuhr thermischer Energie gewährleisten. Dies ermöglicht es den Kohlenstoffatomen, den Diffusionswiderstand kontinuierlich zu überwinden und in das Material zu wandern.

Stabilität bei kritischen Temperaturen

Für ASTM A36-Stahl erfordert der Prozess eine stabile Umgebung von etwa 900 Grad Celsius.

Temperaturschwankungen können die für die Reaktion benötigte Energiezufuhr unterbrechen. Die hochpräzise Steuerung dieser Öfen eliminiert solche Variablen und erhält die exakte Umgebung, die für einen effizienten chemischen Reaktionsablauf erforderlich ist.

Erreichung von physikalischer und struktureller Integrität

Sicherstellung der Schichtdicke

Die Schaffung einer dauerhaften Verschleißschicht ist eine Funktion von Zeit und Temperaturstabilität.

Durch langfristige Wärmeerhaltung ermöglicht der Ofen den Fortgang des Prozesses, bis die einsatzgehärtete Schicht ihre beabsichtigte physikalische Dicke erreicht. Ohne diese anhaltende Wärmespeicherfähigkeit wäre die gehärtete Schicht zu dünn, um wirksam zu sein.

Mikroskopische strukturelle Umwandlung

Die Qualität der Wärmebehandlung wird auf mikroskopischer Ebene bestimmt.

Über die reine Tiefe hinaus stellt die Fähigkeit des Ofens, die Wärme zu halten, sicher, dass der Stahl die notwendige mikroskopische strukturelle Umwandlung durchläuft. Diese Phasenumwandlung ist entscheidend für die Umwandlung des weichen A36-Grundmaterials in eine oberfläche, die für hohe Leistungen geeignet ist.

Verständnis der Prozessabhängigkeiten

Der Kompromiss der Zeit

Während elektrische Kammeröfen Präzision bieten, ist die für eine tiefe Einsatzhärtung erforderliche "langfristige Wärmeerhaltung" zeitaufwendig.

Betreiber müssen akzeptieren, dass die Erreichung der beabsichtigten physikalischen Dicke nicht überstürzt werden kann. Eine Verkürzung des Wärmeerhaltungszyklus beeinträchtigt direkt die Tiefe und Integrität der einsatzgehärteten Schicht.

Abhängigkeit von Steuerungssystemen

Die hier beschriebene Prozesssicherheit hängt vollständig von den Temperaturregelsystemen des Ofens ab.

Wenn die hochpräzise Steuerung ausfällt, geht die "konstante Energie", die zur Überwindung des Diffusionswiderstands benötigt wird, verloren. Selbst geringfügige Abweichungen bei 900 °C können zu inkonsistenter Diffusion und unvorhersehbaren Materialeigenschaften führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Einsatzhärtungsprozesses zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen metallurgischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Schichtdicke liegt: Priorisieren Sie die Wärmeerhaltungsfähigkeiten des Ofens, um sicherzustellen, dass der Zyklus lange genug gehalten wird, um eine tiefe Kohlenstoffdiffusion zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Konsistenz liegt: Priorisieren Sie die hochpräzise Temperaturregelung, um eine konstante Energielieferung und eine gleichmäßige mikroskopische Umwandlung zu gewährleisten.

Wahre Prozesssicherheit entsteht aus dem Verständnis, dass der Ofen nicht nur eine Wärmequelle ist, sondern ein Präzisionsinstrument zur Steuerung der atomaren Diffusion.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Einsatzhärtung | Auswirkung auf ASTM A36-Stahl |

|---|---|---|

| Temperaturstabilität | Hält ~900°C präzise | Überwindet den Diffusionswiderstand für Kohlenstoffatome |

| Wärmeerhaltung | Langfristige thermische Haltezeit | Gewährleistet die spezifizierte Dicke der einsatzgehärteten Schicht |

| Energiebereitstellung | Konstante thermische Zufuhr | Ermöglicht die erforderliche mikroskopische strukturelle Umwandlung |

| Präzisionssteuerung | Eliminiert thermische Schwankungen | Gewährleistet konsistente Materialeigenschaften und Tiefe |

Optimieren Sie Ihre Einsatzhärtungspräzision mit KINTEK

Lassen Sie nicht zu, dass inkonsistente Wärmezyklen die Integrität Ihres Materials beeinträchtigen. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, den Diffusionswiderstand zu überwinden und tiefe, gleichmäßige einsatzgehärtete Schichten zu gewährleisten.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Labor- und industriellen Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen metallurgischen Standards zu erfüllen. Ob Sie sich auf Schichtdicke oder mikroskopische Konsistenz konzentrieren, unsere hochpräzisen Steuerungssysteme liefern die Prozesssicherheit, die Ihre ASTM A36-Anwendungen erfordern.

Bereit, Ihre Wärmebehandlungsleistung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- The effect of carbonate energizer on pack carburizing ASTM A36 steel. DOI: 10.30574/gjeta.2025.23.2.0145

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie sollte die Temperatur bei der Verwendung eines Muffelofens gehandhabt werden? Meistern Sie die präzise Steuerung für Sicherheit und Genauigkeit

- Wie werden Kammeröfen in industriellen Anwendungen eingesetzt? Vielseitige Chargenverarbeitung für Wärmebehandlung und mehr

- Warum wird ein Muffelofen für die Lithiumrückgewinnung benötigt? Steigern Sie die Ausbeute durch präzises Rösten mit Schwefelsäure

- Welche spezialisierten Prozesse kann ein Kammerofen ermöglichen? Präzise Materialumwandlung freischalten

- Was ist die Hauptfunktion eines Hochtemperatur-Ofens für die Untersuchung von Nanokolloiden? Experten-Einblicke in die thermische Leistung

- Wie verbessert Wärmebehandlungsanlagen die Poreneigenschaften von bioaktiven Füllstoffen? Entriegeln Sie Hochleistungs-Porosität

- Was sind die verschiedenen Arten von Muffelöfen basierend auf den Heizelementen? Wählen Sie das richtige für Ihr Labor

- Was sind die abschließenden Überlegungen bei der Auswahl eines Muffelofens? Gewährleistung von langfristigem Wert und Sicherheit