In industriellen Umgebungen sind Kammeröfen die Arbeitstiere der thermischen Verarbeitung. Sie werden für eine Vielzahl von chargenorientierten Anwendungen eingesetzt, von der Wärmebehandlung von Stahlkomponenten und dem Brennen von Hochleistungskeramiken bis hin zur Prüfung neuer Materialien im Labor. Ihr grundlegendes Design – eine einfache, frontseitig zu beschickende Kammer – macht sie unglaublich vielseitig für die Handhabung verschiedener Teile und Materialien, die eine gleichmäßige Erwärmung in einem kontrollierten Zyklus erfordern.

Ein Kammerofen ist am besten als Mehrzweckwerkzeug für die Chargenverarbeitung zu verstehen. Sein Hauptwert liegt in seiner Flexibilität, eine breite Palette von Teilegrößen, -formen und thermischen Prozessen zu bewältigen, obwohl dies im Vergleich zu spezialisierteren Öfen, die für bestimmte Atmosphären oder kontinuierliche Produktion entwickelt wurden, Kompromisse mit sich bringt.

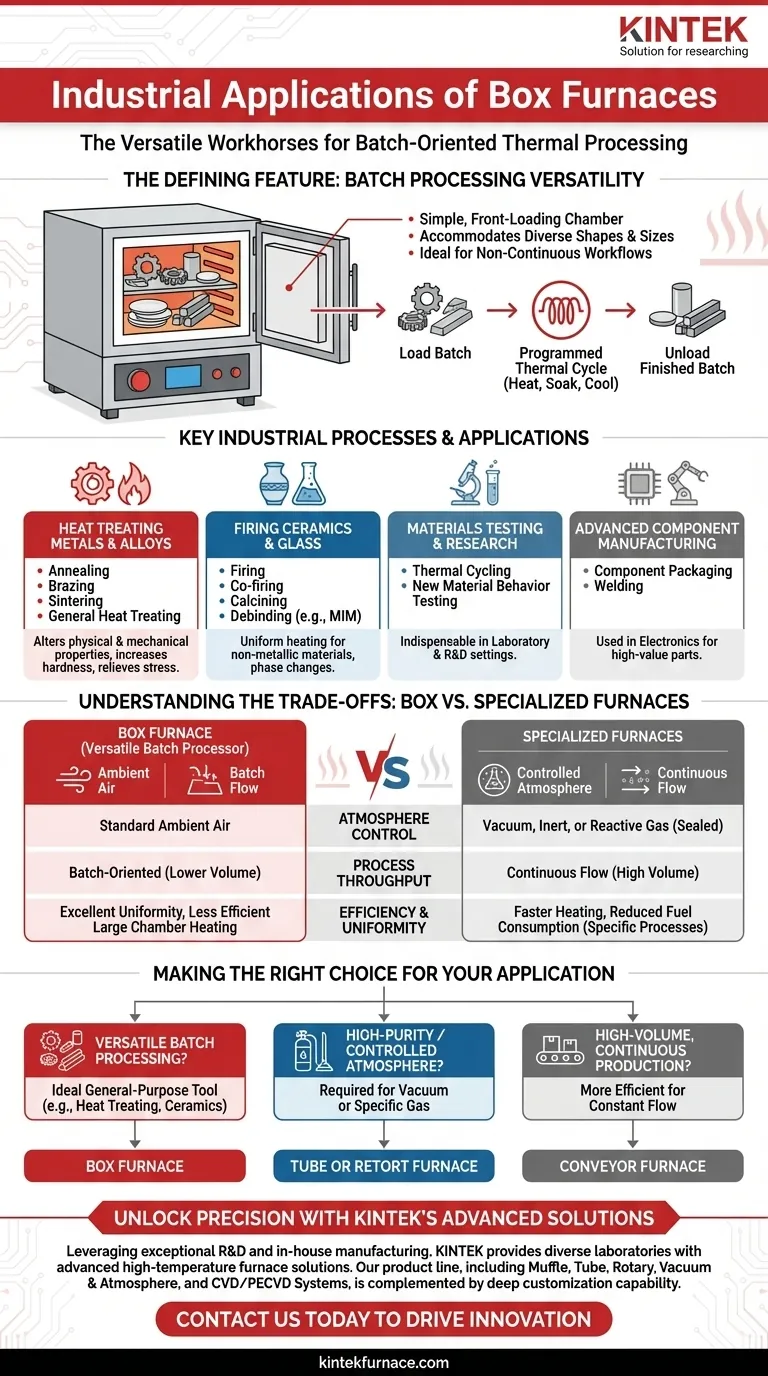

Das bestimmende Merkmal: Vielseitigkeit der Chargenverarbeitung

Der Nutzen eines Kammerofens ergibt sich direkt aus seiner einfachen Bauweise. Das Verständnis dieses Kernkonzepts ist der Schlüssel, um zu wissen, wann und warum man einen einsetzen sollte.

Eine einfache, zugängliche Kammer

Ein Kammerofen, auch Muffelofen genannt, besteht aus einem isolierten Gehäuse mit einer Fronttür, die zu einer einzigen, abgeschlossenen Kammer führt. Diese einfache Konfiguration ist seine größte Stärke.

Sie ermöglicht es dem Bediener, Gegenstände unterschiedlicher Abmessungen einfach zu be- und entladen, von einer einzigen großen Komponente bis hin zu einem Tablett mit vielen kleinen Teilen.

Unterbringung unterschiedlicher Formen und Größen

Im Gegensatz zu einem Rohrofen, der auf kleinere, einheitliche Proben oder kontinuierliche Materialflüsse beschränkt ist, kann ein Kammerofen sperrige oder unregelmäßig geformte Objekte aufnehmen.

Dies macht ihn zur Standardwahl für die allgemeine Wärmebehandlung von Fertigteilen, Werkzeugen und Vorrichtungen.

Der chargenorientierte Arbeitsablauf

Der Kammerofen ist für einen bestimmten Arbeitsablauf konzipiert: Beschicken einer Charge von Materialien, Durchführen eines programmierten thermischen Zyklus (Erhitzen, Halten, Abkühlen) und Entladen der fertigen Charge.

Dieser Arbeitsablauf ist ideal für viele Fertigungs-, Reparatur- und Forschungsszenarien, die keinen kontinuierlichen Materialfluss erfordern.

Wichtige industrielle Prozesse und Anwendungen

Die Vielseitigkeit des Kammerofens bedeutet, dass er eine breite Palette kritischer thermischer Prozesse in zahlreichen Branchen unterstützt.

Wärmebehandlung von Metallen und Legierungen

Dies ist eine Hauptanwendung. Prozesse wie Glühen, Hartlöten, Sintern und allgemeine Wärmebehandlung werden durchgeführt, um die physikalischen und mechanischen Eigenschaften von Metallen zu verändern.

Diese Behandlungen können die Härte erhöhen, innere Spannungen abbauen oder ein Material für weitere Fertigungsschritte vorbereiten.

Brennen von Keramik und Glas

Die gleichmäßige Heizumgebung ist perfekt für die Verarbeitung nichtmetallischer Materialien. Kammeröfen werden zum Brennen und Co-Brennen von Keramiken, zum Kalzinieren von Pulvern zur Induktion von Phasenübergängen und zur Verarbeitung von Glas verwendet.

Sie sind auch unerlässlich für Entbinderungsprozesse (Debinding), bei denen ein Bindemittel langsam aus einem „grünen“ Teil verbrannt wird, wie beispielsweise beim Metall-Spritzguss (MIM).

Materialprüfung und Forschung

In Labor- und F&E-Umgebungen sind Kammeröfen für die Materialprüfung unverzichtbar. Sie werden für thermische Zyklen zur Prüfung der Haltbarkeit oder zur Bestimmung des Verhaltens eines neuen Materials bei erhöhten Temperaturen eingesetzt.

Herstellung fortschrittlicher Komponenten

Kammeröfen spielen eine Rolle bei der Herstellung von hochwertigen Komponenten. In der Elektronik werden sie für Prozesse wie das Verpacken und Schweißen von Komponenten eingesetzt.

Abwägung der Kompromisse: Kammerofen vs. Spezialöfen

Obwohl unglaublich vielseitig, ist ein Kammerofen nicht die optimale Lösung für jeden thermischen Verarbeitungsbedarf. Seine Grenzen definieren, wann ein spezialisierterer Ofen erforderlich ist.

Atmosphärenkontrolle

Standard-Kammeröfen arbeiten in Umgebungsluft. Für Prozesse, die eine spezifische Atmosphäre erfordern – wie ein Vakuum, ein Inertgas wie Argon oder ein reaktives Gas – ist ein Retortenofen oder Rohrofen erforderlich. Diese Öfen sind abgedichtet, um Kontamination zu verhindern, und ermöglichen eine präzise Atmosphärenkontrolle.

Prozessdurchsatz

Die Chargennatur eines Kammerofens ist eine Einschränkung für die Massenproduktion. Wenn ein kontinuierlicher Materialfluss erforderlich ist, ist ein Bandofen oder Drehofen weitaus effizienter, da die Teile die Heizzonen durchlaufen, ohne die Linie anzuhalten.

Heizeffizienz und Gleichmäßigkeit

Obwohl moderne Kammeröfen eine ausgezeichnete Temperaturhomogenität aufweisen, sind ihre großen Kammern oft weniger effizient zu heizen als kleinere, spezialisierte Öfen. Ein Retortenofen beispielsweise bietet bei bestimmten, wiederholbaren Prozessen oft schnellere Aufheizzeiten und einen geringeren Brennstoffverbrauch.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Anforderungen Ihres Prozesses, Ihres Materials und Ihres Produktionsvolumens ab.

- Wenn Ihr Hauptaugenmerk auf vielseitiger Chargenverarbeitung liegt: Der Kammerofen ist Ihr ideales Mehrzweckwerkzeug für die Handhabung verschiedener Teile und Prozesse wie Wärmebehandlung oder Keramikbrennen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder kontrollierten Atmosphären liegt: Ein Rohr- oder Retortenofen ist für Anwendungen erforderlich, die Vakuum- oder spezifische Gasumgebungen benötigen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion liegt: Ein Bandofen wäre eine effizientere Wahl als ein Kammerofen im Chargenbetrieb.

Den Kammerofen als grundlegenden, vielseitigen Chargenprozessor zu verstehen, ermöglicht es Ihnen, seine Stärken zu nutzen und gleichzeitig zu erkennen, wann ein spezialisierteres Werkzeug für die jeweilige Aufgabe erforderlich ist.

Zusammenfassungstabelle:

| Anwendung | Wesentliche Verwendungen | Branchen |

|---|---|---|

| Wärmebehandlung | Glühen, Hartlöten, Sintern | Fertigung, Automobil |

| Keramik & Glas | Brennen, Kalzinieren, Entbindern | Elektronik, Luft- und Raumfahrt |

| Materialprüfung | Thermische Zyklen, F&E | Labore, Forschung |

| Komponentenfertigung | Verpacken, Schweißen | Elektronik, Hochtechnologie |

Präzision und Effizienz freisetzen mit KINTEK's fortschrittlichen Ofenlösungen

Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie vielseitige Chargenverarbeitung oder spezialisierte Atmosphären benötigen, wir liefern zuverlässige Leistung, zugeschnitten auf Ihre Bedürfnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre industriellen Anwendungen verbessern und Innovationen in Ihren Projekten vorantreiben können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision