Die Hauptfunktion eines Labor-Hochtemperatur-Ofens in der Nanokolloidforschung besteht darin, eine kontrollierte, konstante Temperaturumgebung für die Prüfung der Wärmeleitfähigkeit zu schaffen. Durch präzise Regelung des Innenraums stellt der Ofen sicher, dass Nanokolloid-Proben bei bestimmten Temperaturgradienten thermisches Gleichgewicht erreichen. Diese Stabilität ermöglicht es Forschern, genau zu beobachten und zu messen, wie sich die Wärmeleitfähigkeit mit steigender Temperatur des Nanokolloids ändert.

Der Hochtemperatur-Ofen dient als "thermischer Anker", der externe Temperaturschwankungen eliminiert, sodass der Zusammenhang zwischen Wärme und Nanokolloid-Leitfähigkeit isoliert und mit hoher Präzision gemessen werden kann.

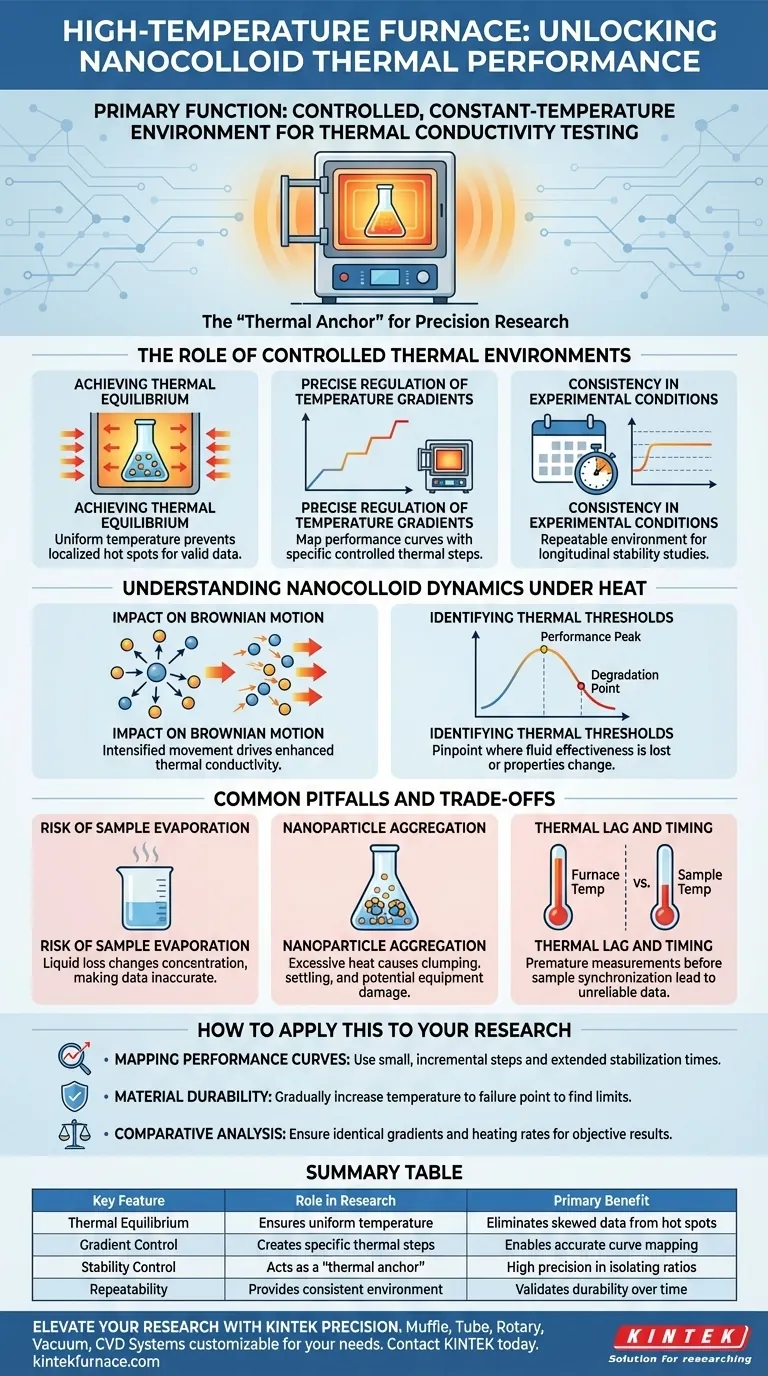

Die Rolle kontrollierter thermischer Umgebungen

Erreichen des thermischen Gleichgewichts

Damit Nanokolloid-Daten gültig sind, muss die Probe thermisches Gleichgewicht erreichen. Dieser Zustand stellt sicher, dass die Temperatur im gesamten Flüssigkeitsmedium und den suspendierten Nanopartikeln einheitlich ist und verhindert, dass lokale "Hot Spots" die Ergebnisse verfälschen.

Präzise Regelung von Temperaturgradienten

Der Ofen ermöglicht die Erzeugung spezifischer Temperaturgradienten. Diese kontrollierten Schritte sind notwendig, um die Leistungskurve eines Nanokolloids abzubilden und genau zu zeigen, wie sich seine Wärmeübertragungseigenschaften bei verschiedenen thermischen Stufen entwickeln.

Konsistenz der experimentellen Bedingungen

Hochtemperatur-Öfen bieten eine wiederholbare Umgebung. Durch die Aufrechterhaltung einer konstanten Temperatur über lange Zeiträume ermöglichen die Öfen Längsschnittstudien, bei denen die Stabilität des Nanokolloids unter anhaltender Hitze getestet werden kann.

Verständnis der Nanokolloid-Dynamik unter Hitze

Auswirkungen auf die Brownsche Bewegung

Wenn der Ofen die Temperatur erhöht, intensiviert sich typischerweise die Brownsche Bewegung der Nanopartikel. Diese erhöhte Bewegung ist ein Haupttreiber für eine verbesserte Wärmeleitfähigkeit, und der Ofen bietet die stabile Plattform, die zur Messung dieses Phänomens erforderlich ist.

Identifizierung thermischer Schwellenwerte

Jedes Nanokolloid hat einen thermischen Schwellenwert, bei dem seine Leistung ihren Höhepunkt erreichen oder abfallen kann. Der Ofen ermöglicht es Forschern, den genauen Punkt zu identifizieren, an dem die Flüssigkeit ihre Wirksamkeit verliert oder ihre physikalischen Eigenschaften zu ändern beginnt.

Häufige Fallstricke und Kompromisse

Das Risiko der Probenverdampfung

Eine Hauptschwierigkeit bei Hochtemperaturtests ist die Verdampfung der Basisflüssigkeit. Wenn das flüssige Medium signifikant an Volumen abnimmt, ändert sich die Konzentration der Nanopartikel, was die Daten zur Wärmeleitfähigkeit ungenau macht.

Aggregation von Nanopartikeln

Übermäßige Hitze kann dazu führen, dass Nanopartikel kollidieren und zusammenhaften, ein Prozess, der als Aggregation bekannt ist. Sobald sich Partikel verklumpen, setzen sie sich oft aus der Suspension ab, wodurch das Nanokolloid seine einzigartigen thermischen Eigenschaften verliert und potenziell die Prüfgeräte beschädigt.

Thermische Verzögerung und Timing

Es gibt oft eine signifikante thermische Verzögerung zwischen dem Erreichen einer eingestellten Temperatur durch den Ofen und dem Erreichen derselben Temperatur durch die Probe selbst. Messungen zu früh, bevor die Probe vollständig mit dem Ofen synchronisiert ist, führen zu inkonsistenten und unzuverlässigen Daten.

Wie Sie dies auf Ihre Forschung anwenden

Um das Beste aus Hochtemperatur-Ofenprüfungen herauszuholen, müssen Sie die Notwendigkeit hoher Hitze mit der Erhaltung des empfindlichen Gleichgewichts des Kolloids in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Abbildung von Leistungskurven liegt: Verwenden Sie kleine, inkrementelle Temperaturstufen und erlauben Sie ausgedehnte Stabilisierungszeiten, um sicherzustellen, dass die Probe im wahren Gleichgewicht ist.

- Wenn Ihr Hauptaugenmerk auf der Materialhaltbarkeit liegt: Erhöhen Sie die Temperatur schrittweise bis zum Versagenspunkt, um die spezifischen Aggregations- oder Verdampfungsgrenzen Ihres Nanokolloids zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf der vergleichenden Analyse liegt: Stellen Sie sicher, dass jede Probe mit exakt denselben Temperaturgradienten und Heizraten getestet wird, um objektive Ergebnisse zu erzielen.

Die Beherrschung des Hochtemperatur-Ofens ist der einzige Weg, um Rohdaten von Nanokolloiden in ein endgültiges Verständnis der thermischen Leistung zu verwandeln.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle in der Nanokolloidforschung | Hauptvorteil |

|---|---|---|

| Thermisches Gleichgewicht | Gewährleistet gleichmäßige Temperatur über Flüssigkeit und Partikel | Eliminiert verfälschte Daten durch lokale Hot Spots |

| Gradientenregelung | Erzeugt spezifische, inkrementelle Temperaturstufen | Ermöglicht genaue Abbildung von Leistungskurven |

| Stabilitätskontrolle | Wirkt als "thermischer Anker" gegen Schwankungen | Hohe Präzision bei der Isolierung von Wärme-Leitfähigkeits-Verhältnissen |

| Wiederholbarkeit | Bietet konsistente Umgebung für Längsschnittstudien | Validiert Materialhaltbarkeit und Stabilität über die Zeit |

Verbessern Sie Ihre Nanokolloidforschung mit KINTEK Precision

Erschließen Sie definitive thermische Einblicke mit Laboröfen, die für wissenschaftliche Exzellenz entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an die strengen Anforderungen Ihrer Nanokolloid- oder Hochtemperatur-Materialstudien angepasst werden können.

Ob Sie präzises thermisches Gleichgewicht oder fortschrittliche Temperaturgradientenregelung benötigen, unsere Geräte gewährleisten, dass Ihre Daten genau und wiederholbar sind. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und lassen Sie unsere Experten Ihnen helfen, die perfekte thermische Lösung zu entwickeln.

Visuelle Anleitung

Referenzen

- Alina Adriana Minea, George Catalin Tofan. Discussion of Polyethylene Glycol Mixtures and PEG + MWCNT Nanocolloids’ Behavior in Thermal Applications. DOI: 10.3390/app15189898

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für die Veraschungsbehandlung von Titandioxid-Nanopartikeln benötigt?

- Was ist die empfohlene Betriebstemperatur zur Verlängerung der Lebensdauer von Ofendraht? Maximieren Sie die Langlebigkeit mit einem Puffer von 50°C

- Wie tragen Muffelöfen zu Forschung und Qualitätskontrolle bei? Erschließen Sie Präzision und Reinheit in der Materialanalyse

- Was ist die Hauptanwendung eines Labormuffelofens bei der Herstellung von Co2SnO4-Nanowürfeln? Expertenratgeber

- Warum ist die Kontrolle der Abkühlrate in Hochtemperatur-Muffelöfen entscheidend? Gewährleistung präziser Materialvergleiche & Phasenstabilität

- Was ist ein Kammerwiderstandsofen und wie funktioniert er? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Warum gelten Tiegelöfen als umweltfreundlich? Die Wahrheit über Emissionen vor Ort

- Welche Schritte sind vor der Benutzung eines Muffelofens für die Einrichtung erforderlich? Sorgen Sie für Sicherheit und Genauigkeit in Ihrem Labor