Die Kontrolle der Abkühlrate in einem Hochtemperatur-Muffelofen ist der entscheidende Faktor für die Bestimmung der endgültigen Phasenstabilität und strukturellen Integrität Ihres Materials. Beim Übergang von extremen Temperaturen wie 1200 °C bestimmt die Geschwindigkeit, mit der die Probe auf Raumtemperatur abkühlt, ob sie wünschenswerte Eigenschaften beibehält oder sich zu unerwünschten Sekundärphasen zersetzt.

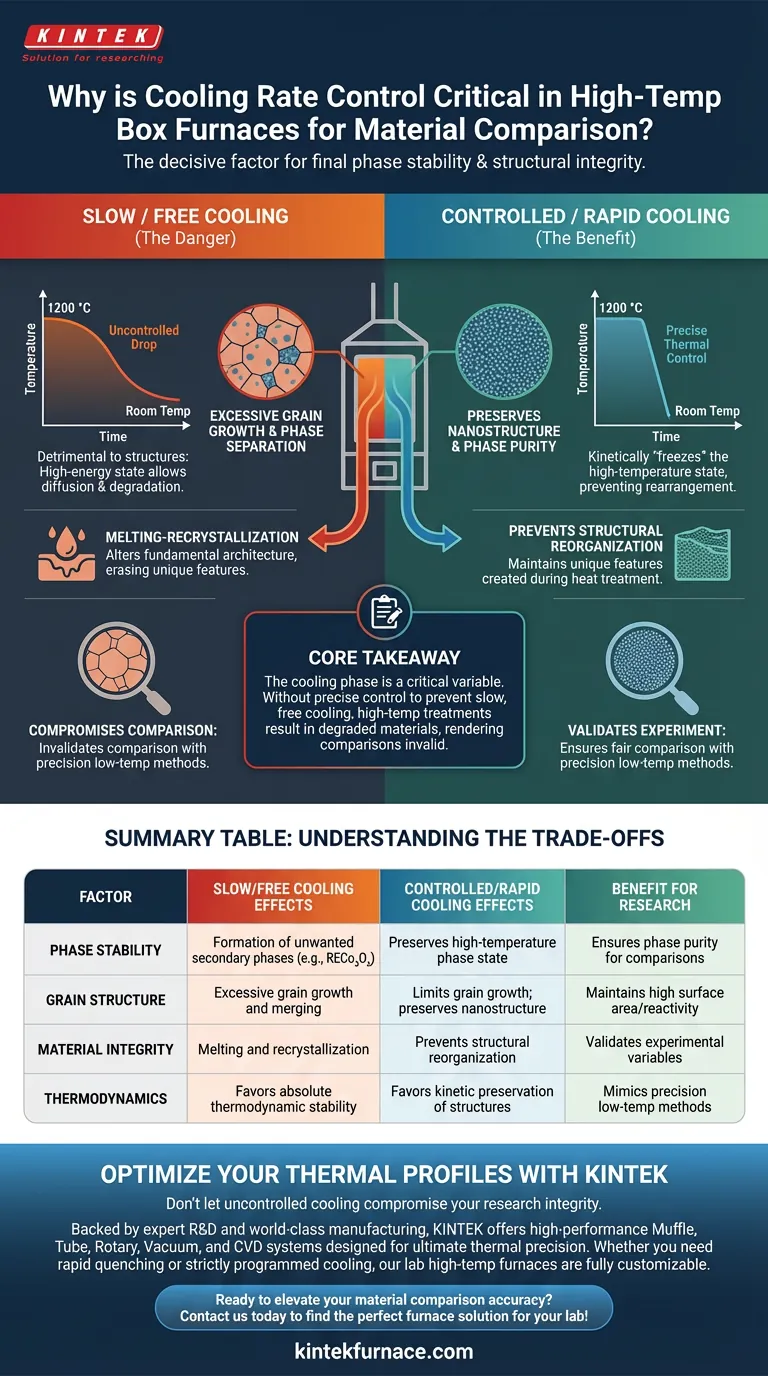

Kernbotschaft Die Abkühlphase ist nicht nur das Ende eines Prozesses; sie ist eine kritische Variable, die den Endzustand des Materials definiert. Ohne präzise thermische Kontrolle zur Verhinderung langsamer, freier Abkühlung führen Hochtemperaturbehandlungen unweigerlich zu Kornwachstum und Phasenseparation, wodurch Vergleiche mit präzisen Niedertemperaturmethoden ungültig werden.

Die Thermodynamik des Übergangs

Die Gefahr der "freien Abkühlung"

Bei vielen Standard-Ofenbetrieben wird das Gerät nach der Haltezeit einfach ausgeschaltet, sodass die Probe natürlich abkühlen kann.

Bei hohen Temperaturen (1200 °C) ist diese langsame, freie Abkühlung nachteilig für die Erhaltung spezifischer Materialstrukturen. Sie hält das Material zu lange in einem hochenergetischen Zustand, was Diffusionsprozesse weit über die beabsichtigte Behandlungszeit hinaus ermöglicht.

Auswirkungen auf die Phasenstabilität

Der Übergang von 1200 °C auf Raumtemperatur ist der Punkt, an dem die Phasenstabilität oft verloren geht.

Wenn die Temperatur zu langsam sinkt, strebt das Material seinen thermodynamisch stabilsten Zustand an. Obwohl Stabilität positiv klingt, bedeutet dies in diesem Zusammenhang oft die Bildung unerwünschter Sekundärphasen, wie z. B. RECo₃Oₐ, anstelle der spezifischen Phase, die Sie isolieren wollten.

Strukturelle Folgen unkontrollierter Abkühlung

Schmelzen und Rekristallisation

Langsame Abkühlraten führen häufig zu Schmelzen und Rekristallisation.

Dieses Phänomen verändert die grundlegende Architektur des Materials. Anstatt die während der Wärmebehandlung entstandenen einzigartigen Merkmale zu erhalten, reorganisiert sich das Material und löscht oft die Eigenschaften aus, die Sie untersuchen wollten.

Übermäßiges Kornwachstum

Die Kontrolle der Abkühlung ist unerlässlich, um das Kornwachstum zu begrenzen.

Eine längere Einwirkung hoher Hitze während einer langsamen Abkühlung ermöglicht es den Körnern, sich zu vereinigen und zu vergrößern. Dies zerstört feine Nanostrukturen und verändert die Oberfläche und Reaktivität des Materials erheblich.

Der Kontext des Vergleichs

Hochtemperatur- vs. Niedertemperaturmethoden

Um Hochtemperatur-Ofenbehandlungen wissenschaftlich mit Niedertemperaturmethoden (wie z. B. glykothermale Prozesse) zu vergleichen, müssen Sie die Variablen isolieren.

Glykothermale Methoden sind bekannt für die Aufrechterhaltung hoher Phasenreinheit und die Erhaltung empfindlicher Nanostrukturen.

Validierung des Experiments

Wenn Ihre Hochtemperaturprobe unter unkontrollierter Abkühlung leidet, vergleichen Sie nicht mehr zwei Synthesemethoden.

Sie vergleichen eine präzise Niedertemperaturmethode mit einer Hochtemperaturprobe, die durch eine sekundäre thermische Historie (die Abkühlphase) beeinträchtigt wurde. Präzise thermische Kontrolle ist der einzige Weg, die wahren Unterschiede zwischen diesen Verarbeitungsverfahren aufzuzeigen.

Verständnis der Kompromisse

Thermodynamische Stabilität vs. kinetische Erhaltung

Es gibt einen inhärenten Kompromiss zwischen dem Erreichen des stabilsten Zustands und der Erhaltung einer spezifischen Struktur.

Langsame Abkühlung begünstigt die Thermodynamik. Sie erlaubt den Atomen, sich in die absolut niedrigste Energiekonfiguration einzupendeln, was oft zu großen Körnern und Sekundärphasen wie RECo₃Oₐ führt.

Kontrollierte (schnelle) Abkühlung begünstigt die Kinetik. Sie "friert" den Hochtemperaturzustand ein und verhindert, dass sich die Atome in diese Sekundärphasen umordnen. Sie müssen entscheiden, welches Ergebnis Ihren Forschungszielen entspricht.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres thermischen Profils die spezifischen Vergleichsdaten, die Sie generieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen liegt: Sie müssen eine freie Abkühlung vermeiden, um Kornwachstum zu verhindern und die Übereinstimmung mit präzisen Niedertemperaturmethoden zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem thermodynamischen Gleichgewicht liegt: Sie sollten eine langsame Abkühlung zulassen und akzeptieren, dass dies wahrscheinlich zur Bildung von Sekundärphasen wie RECo₃Oₐ und erheblicher Rekristallisation führt.

Präzision in der Abkühlphase ist der Unterschied zwischen einer ruinierten Probe und einem wissenschaftlich gültigen Vergleich.

Zusammenfassungstabelle:

| Faktor | Langsame/freie Abkühlungseffekte | Kontrollierte/schnelle Abkühlungseffekte | Nutzen für die Forschung |

|---|---|---|---|

| Phasenstabilität | Bildung unerwünschter Sekundärphasen (z. B. RECo₃Oₐ) | Erhält den Hochtemperatur-Phasenzustand | Gewährleistet Phasenreinheit für Vergleiche |

| Kornstruktur | Übermäßiges Kornwachstum und Verschmelzung | Begrenzt Kornwachstum; erhält Nanostruktur | Erhält hohe Oberfläche/Reaktivität |

| Materialintegrität | Schmelzen und Rekristallisation | Verhindert strukturelle Reorganisation | Validiert experimentelle Variablen |

| Thermodynamik | Begünstigt absolute thermodynamische Stabilität | Begünstigt kinetische Erhaltung von Strukturen | Imitiert präzise Niedertemperaturmethoden |

Optimieren Sie Ihre thermischen Profile mit KINTEK

Lassen Sie nicht zu, dass unkontrollierte Abkühlung Ihre Forschungsintegrität beeinträchtigt. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf höchste thermische Präzision ausgelegt sind. Egal, ob Sie eine schnelle Abschrecken oder eine streng programmierte Abkühlung benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Materialsyntheseanforderungen zu erfüllen.

Bereit, die Genauigkeit Ihrer Materialvergleiche zu verbessern? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Paweł A. Krawczyk, Władysław W. Kubiak. Synthesis and Catalytic Performance of High-Entropy Rare-Earth Perovskite Nanofibers: (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3 in Low-Temperature Carbon Monoxide Oxidation. DOI: 10.3390/ma17081883

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wofür wird ein elektrischer Muffelofen verwendet? Ein Leitfaden für kontaminationsfreie Hochtemperaturprozesse

- Was ist das gängigste Format für kontinuierliche Muffelöfen mit kontrollierter Atmosphäre? Bandofen für die Hochdurchsatzverarbeitung

- Wie ermöglicht ein Muffelofen die direkte thermische Polymerisation von Melamin? Beherrschen Sie die g-C3N4-Synthese noch heute

- In welcher Weise wird ein Muffelofen für die quantitative Analyse von Reishülsenteilen verwendet? Wesentlicher Leitfaden zur Veraschung

- Welche Rolle spielt eine Muffelofen bei der SHS von Lithiumorthosilikat? Effiziente thermische Zündung erklärt

- Warum wird ein Hochtemperatur-Muffelofen für das Rösten von aktivierter Flugasche benötigt? Effiziente Phasenübergänge freischalten

- Wie sollte die Temperatur bei der Verwendung eines Muffelofens geregelt werden? Meisterhafte Präzisionssteuerung für Sicherheit & Genauigkeit

- Wie schützt die Muffel in einem Muffelofen Proben? Gewährleistung von Reinheit und Gleichmäßigkeit bei der thermischen Verarbeitung