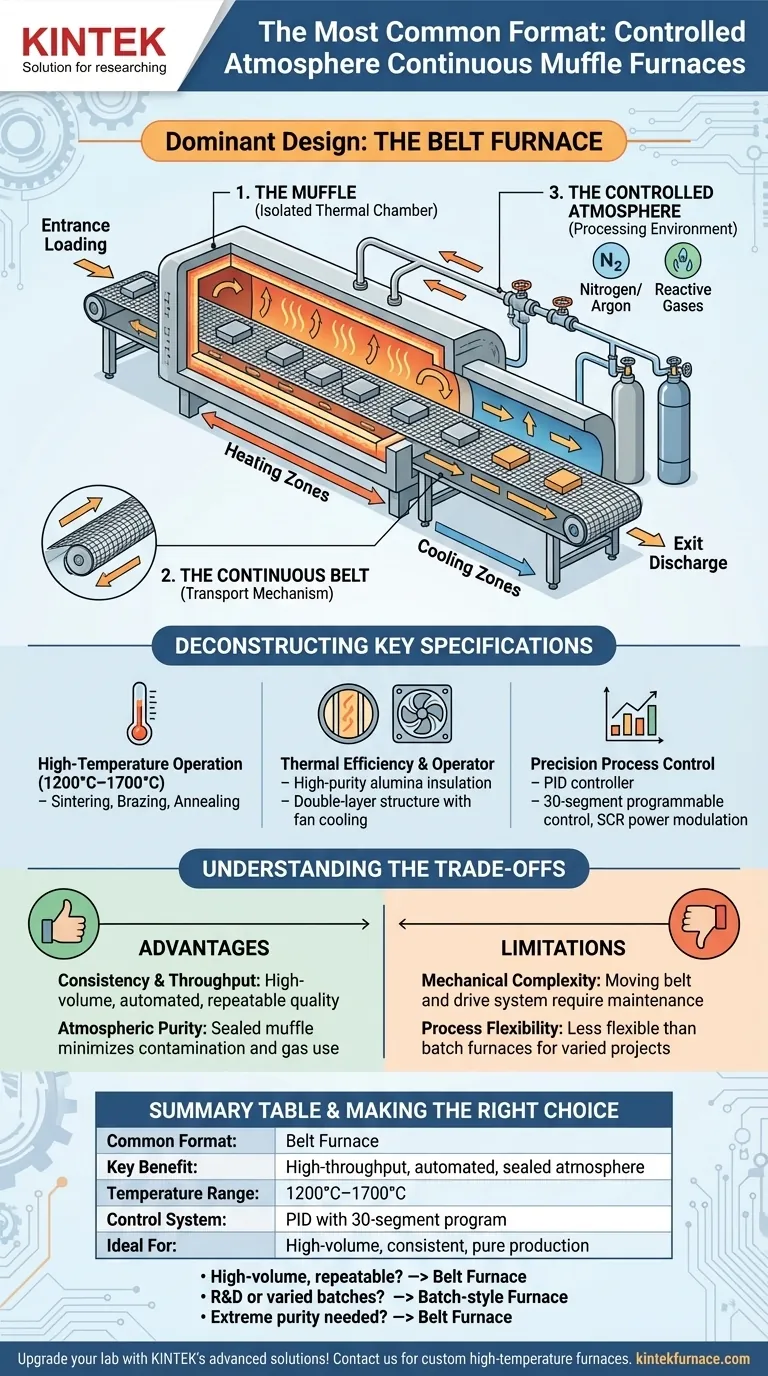

Für kontinuierliche Muffelöfen mit kontrollierter Atmosphäre ist der Bandofen das gängigste und dominierende Design. Dieses Format verwendet ein sich kontinuierlich bewegendes Maschenband, typischerweise aus einer Hochtemperatur-Metalllegierung oder Keramik, um Produkte durch eine versiegelte Kammer, bekannt als Muffel, zu transportieren. Dieses Design ist der Industriestandard für Prozesse, die eine konsistente thermische Hochdurchsatzverarbeitung in einer präzise verwalteten Atmosphäre erfordern.

Der Hauptgrund für die Verbreitung des Bandofens ist seine Fähigkeit, hochvolumige, automatisierte Produktion mit der strengen Atmosphärenkontrolle einer versiegelten Muffel zu kombinieren. Dies macht ihn zu einer idealen Lösung für Fertigungsprozesse, bei denen sowohl Konsistenz als auch Reinheit nicht verhandelbar sind.

Wie ein kontinuierlicher Muffel-Bandofen funktioniert

Das Verständnis der Funktion eines Bandofens erfordert einen Blick auf seine drei Hauptsysteme: die Muffel, das kontinuierliche Band und die Atmosphärenkontrolle. Diese Elemente wirken zusammen, um eine stabile und wiederholbare thermische Verarbeitungsumgebung zu schaffen.

Die Muffel: Eine isolierte Wärmekammer

Eine Muffel ist ein versiegelter, abgetrennter Retort oder eine Kammer innerhalb des isolierten Ofenkörpers. Ihre Hauptaufgabe ist es, das Produkt und seine umgebende Atmosphäre von den Heizelementen und der Außenluft zu isolieren.

Diese Isolation ist entscheidend, um Kontaminationen zu verhindern und eine präzise Steuerung der internen Gaszusammensetzung zu ermöglichen.

Das kontinuierliche Band: Der Transportmechanismus

Der „kontinuierliche“ Aspekt wird durch ein Förderband erreicht, das über die gesamte Länge des Ofens läuft. Produkte werden am Eingang geladen, durchlaufen verschiedene Heiz- und Kühlzonen auf dem Band und werden am Ausgang entladen.

Diese Bänder werden aus fortschrittlichen Metalllegierungen oder Keramiken gefertigt, um extremen Temperaturen und der chemischen Umgebung innerhalb der Muffel standzuhalten.

Die kontrollierte Atmosphäre: Die Verarbeitungsumgebung

Eine „kontrollierte Atmosphäre“ bezieht sich auf die sorgfältig regulierte Gasmischung, die absichtlich in die Muffel eingeleitet wird. Dies kann von Inertgasen wie Stickstoff oder Argon zur Verhinderung von Oxidation bis hin zu aktiven Gasen reichen, die spezifische chemische Reaktionen wie Aufkohlen oder Nitrieren erleichtern.

Das abgedichtete Muffeldesign ist außergewöhnlich effektiv bei der Aufrechterhaltung der Reinheit dieser Atmosphäre und der Minimierung des Gasverbrauchs.

Schlüsselspezifikationen entschlüsseln

Die Fähigkeiten dieser Öfen werden durch einen Standardsatz technischer Spezifikationen definiert. Das Verständnis ihrer Bedeutung offenbart das wahre Betriebspotenzial des Ofens.

Hochtemperaturbetrieb (1200°C–1700°C)

Dieser Temperaturbereich ist ein Schlüsselindikator für die Leistungsfähigkeit des Ofens. Eine maximale Betriebstemperatur zwischen 1200°C und 1700°C ermöglicht fortschrittliche Prozesse wie das Sintern von Metallpulvern, das Hartlöten komplexer Baugruppen, das Glühen von Speziallegierungen und das Brennen technischer Keramiken.

Thermische Effizienz und Bedienersicherheit

Moderne Öfen verwenden hochfeste Faserisolierung aus Aluminiumoxid, die eine hervorragende Wärmespeicherung bietet und schnellere Aufheiz- und Abkühlzyklen ermöglicht, was Energie spart.

Gleichzeitig hält eine doppellagige Stahlkonstruktion mit aktiver Lüfterkühlung das Äußere des Ofens auf einer sicheren Temperatur für die Bediener, ein kritisches Merkmal in jeder industriellen Umgebung.

Präzise Prozesssteuerung

Das wichtigste Merkmal ist das Steuerungssystem. Ein PID-Regler (Proportional-Integral-Differential) sorgt für eine präzise Temperaturregelung, verhindert Überschwingen und erhält die Stabilität aufrecht.

Dies wird oft mit einer 30-Segment-Programmiersteuerung kombiniert, die es den Bedienern ermöglicht, komplexe thermische Profile mit spezifischen Heizraten, Haltezeiten und Kühlstufen zu entwerfen. Die Leistung wird über SCRs (Thyristoren) moduliert, um eine reibungslose und genaue Energiezufuhr zu den Heizelementen zu gewährleisten.

Inhärente Sicherheitsmechanismen

Ein Standardmerkmal ist eine Sicherheitsverriegelung, die die Stromzufuhr zu den Heizelementen automatisch unterbricht, wenn eine Tür geöffnet wird oder ein anderer Fehlerzustand erkannt wird. Dies ist eine grundlegende Anforderung zum Schutz von Personal und Ausrüstung.

Kompromisse verstehen

Obwohl der kontinuierliche Muffel-Bandofen dominant ist, ist er nicht die universelle Lösung. Sein Design bringt klare Vorteile und Einschränkungen mit sich.

Vorteil: Konsistenz und Durchsatz

Die kontinuierliche, automatisierte Natur eines Bandofens ist für die Großserienfertigung unübertroffen. Sie stellt sicher, dass jedes Teil genau das gleiche thermische Profil durchläuft, was zu einer hochkonsistenten und wiederholbaren Produktqualität führt.

Vorteil: Atmosphärische Reinheit

Da die Muffel eine vollständig abgedichtete Kammer ist, eignet sie sich hervorragend zur Aufrechterhaltung einer reinen, verbrauchsarmen kontrollierten Atmosphäre. Dies ist ein erheblicher Vorteil gegenüber offenen Band- oder Schieberöfen.

Einschränkung: Mechanische Komplexität

Das Förderband und das Antriebssystem sind bewegliche Teile, die in einer extremen Umgebung arbeiten. Sie sind Verbrauchsmaterialien, die irgendwann Wartung und Austausch erfordern und somit laufende Betriebskosten verursachen.

Einschränkung: Prozessflexibilität

Ein Bandofen ist für einen bestimmten Prozess und Produktgrößenbereich optimiert. Er ist weniger flexibel als ein „Chargenofen“ für die Bearbeitung einmaliger F&E-Projekte oder einer Vielzahl von Teilegeometrien und Prozessrezepten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Produktion liegt: Der kontinuierliche Muffel-Bandofen ist die definitive Wahl für seine Automatisierung, Konsistenz und Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf F&E oder kleinen, stark variierenden Chargen liegt: Ein Muffelofen im Chargenstil bietet wahrscheinlich eine bessere Betriebsflexibilität für Ihre Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung extremer atmosphärischer Reinheit für empfindliche Materialien liegt: Das abgedichtete Muffeldesign eines Bandofens bietet einen deutlichen Vorteil gegenüber anderen kontinuierlichen Ofentypen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, nicht nur ein Gerät, sondern den richtigen Herstellungsprozess für Ihr spezifisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Gängigstes Format | Bandofen |

| Hauptvorteil | Hochdurchsatz, automatisierte Produktion mit versiegelter Atmosphärenkontrolle |

| Temperaturbereich | 1200°C–1700°C |

| Steuerungssystem | PID-Regler mit 30-Segment-Programmiersteuerung |

| Ideal für | Großserienfertigung, die Konsistenz und Reinheit erfordert |

| Einschränkungen | Mechanische Komplexität und geringere Flexibilität für unterschiedliche Chargen |

Verbessern Sie die thermische Verarbeitung in Ihrem Labor mit den fortschrittlichen Lösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für konsistente Hochdurchsatz-Ergebnisse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Effizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung