Im Wesentlichen ist ein Kammerwiderstandsofen ein Hochtemperaturofen, der elektrische Energie in Wärme umwandelt. Er verwendet spezielle Heizelemente, um präzise Temperaturen in einer gut isolierten Kammer zu erreichen, was ihn zu einem grundlegenden Werkzeug für Labore, Forschungsinstitute und Industrieanlagen macht.

Ein Kammerwiderstandsofen ist mehr als nur ein Heizgerät; er ist eine kontrollierte Umgebung. Sein Kernwert liegt in seinem einfachen, zuverlässigen Design, das gleichmäßige hohe Temperaturen für kritische Prozesse wie das Sintern von Materialien, Analysen und Wärmebehandlungen liefert.

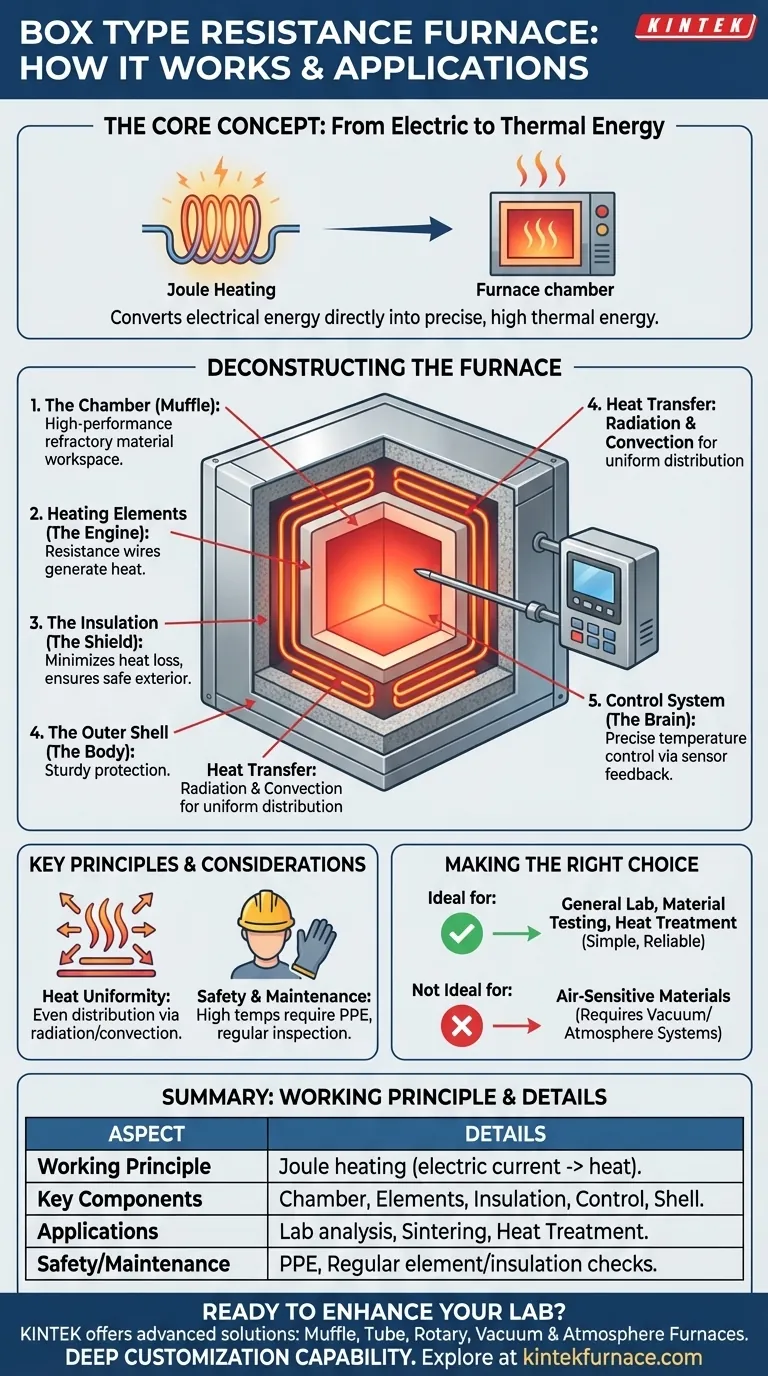

Wie ein Widerstandsofen Wärme erzeugt

Die Funktionsweise eines Kammerofens basiert auf einem einfachen, aber leistungsstarken physikalischen Prinzip. Es handelt sich um ein geschlossenes System, das entwickelt wurde, um intensive Hitze mit hoher Präzision zu erzeugen, zurückzuhalten und zu steuern.

Das Prinzip der Widerstandsheizung

Der Ofen arbeitet nach dem Prinzip der Joule-Erwärmung. Wenn ein elektrischer Strom durch ein Material mit hohem elektrischen Widerstand geleitet wird, wird die elektrische Energie direkt in thermische Energie oder Wärme umgewandelt.

Dies ist dasselbe grundlegende Prinzip, das die Spulen eines Elektroherdes oder den Glühfaden einer Glühlampe heiß leuchten lässt.

Die Rolle der Heizelemente

Innerhalb der Ofenkammer sind Widerstandsdrähte oder andere elektrische Heizelemente strategisch platziert. Diese Komponenten bestehen aus Materialien, die extremen Temperaturen standhalten und gleichzeitig einen konstanten elektrischen Widerstand bieten.

Wenn sie aktiviert werden, erhitzen sich diese Elemente stark und werden zur primären Quelle der thermischen Energie für den gesamten Ofen.

Wärmeübertragung und Gleichmäßigkeit

Die von den Elementen erzeugte Wärme wird hauptsächlich durch thermische Strahlung und Konvektion auf die Materialien in der Kammer übertragen. Die isolierte, kastenförmige Bauweise stellt sicher, dass diese Wärme gleichmäßig verteilt wird, was zu einer hohen Temperaturuniformität in der gesamten Kammer führt.

Zerlegung des Kammerofens: Schlüsselkomponenten

Ein Kammerofen, manchmal auch Muffelofen genannt, besteht aus mehreren kritischen Teilen, die zusammenarbeiten. Das Verständnis jeder Komponente zeigt, wie er seine Funktion erfüllt.

Die Ofenkammer (Das Herzstück)

Im Zentrum befindet sich die Ofenkammer oder „Muffel“, die aus Hochleistungs-feuerfesten Materialien wie Aluminiumoxidkeramik gefertigt ist. Dies ist der Arbeitsbereich, in dem die Materialien zum Erhitzen platziert werden.

Die Heizelemente (Der Motor)

Die Widerstandsdrähte sind typischerweise entlang der Innenwände der Kammer installiert. Ihre sorgfältige Platzierung ist entscheidend, um sicherzustellen, dass jeder Teil der Kammer gleichmäßige Wärme erhält.

Die Isolationsschicht (Der Schutzschild)

Zwischen der inneren Ofenkammer und der äußeren Hülle befindet sich eine dicke Isolationsschicht, oft aus Aluminiumoxidfaser. Dieses Material ist aus zwei Gründen von entscheidender Bedeutung: Es minimiert den Wärmeverlust, um hohe Temperaturen effizient aufrechtzuerhalten, und hält die Außenseite des Ofens kühl genug, um sicher zu sein.

Das Steuerungssystem (Das Gehirn)

Ein fortschrittliches Temperaturregelsystem ist das Gehirn des Ofens. Es besteht aus einem Temperatursensor (wie einem Thermoelement) im Inneren der Kammer und einem Controller, der die Sensordaten ausliest. Der Controller schaltet die Heizelemente ein und aus, um den voreingestellten Temperaturwert des Benutzers präzise aufrechtzuerhalten.

Die Außenhülle (Der Körper)

Die gesamte Baugruppe ist in einem stabilen Metallgehäuse untergebracht. Dies bietet strukturelle Integrität, schützt die internen Komponenten und verfügt oft über eine Tür für den Zugang und eine Öffnung oder einen Schornstein zum Abführen von Dämpfen.

Verständnis der Kompromisse und Sicherheit

Obwohl der Standard-Kammerofen vielseitig und zuverlässig ist, bringt seine Einfachheit spezifische Überlegungen und Einschränkungen mit sich.

Einfachheit vs. Fortgeschrittene Prozesse

Der Hauptvorteil eines Kammerofens ist sein einfaches, robustes Design. Dies bedeutet jedoch, dass Standardmodelle ohne wesentliche Modifikationen nicht für Prozesse geeignet sind, die eine kontrollierte Atmosphäre (z. B. Argon oder Stickstoff) oder ein Vakuum erfordern.

Betriebssicherheit ist von größter Bedeutung

Diese Öfen arbeiten bei extrem hohen Temperaturen. Benutzer müssen sich strikt an die Sicherheitsprotokolle des Herstellers halten, geeignete persönliche Schutzausrüstung (PSA) tragen und sich der Verbrennungsgefahr bewusst sein.

Wartung für Langlebigkeit

Um eine kontinuierliche Leistung und Sicherheit zu gewährleisten, ist eine regelmäßige Inspektion der Heizelemente, der Isolierung und der Türdichtungen erforderlich. Mit der Zeit können sich Heizelemente abnutzen und müssen ersetzt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten, Materialtests oder Wärmebehandlungen kleiner Chargen liegt: Die Einfachheit, Zuverlässigkeit und hervorragende Temperaturuniformität eines Kammerwiderstandsofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Industrieproduktion liegt: Ein Standard-Kammerofen ist ausgezeichnet für die Prototypenerstellung, aber für die vollständige Produktion benötigen Sie wahrscheinlich größere, automatisierte oder kontinuierliche Ofensysteme.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung luftempfindlicher Materialien liegt: Ein Standard-Kammerofen ist nicht geeignet; Sie müssen einen speziellen Vakuumofen oder einen Rohrofen verwenden, der für kontrollierte Atmosphären ausgelegt ist.

Indem Sie seine Schlüsselkomponenten und Funktionsprinzipien verstehen, können Sie dieses grundlegende Werkzeug präzise und sicher nutzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Arbeitsprinzip | Joule-Erwärmung: elektrischer Strom durch hochohmige Elemente erzeugt Wärme. |

| Schlüsselkomponenten | Kammer (feuerfeste Materialien), Heizelemente, Isolierung, Steuerungssystem, Außenhülle. |

| Wärmeübertragung | Thermische Strahlung und Konvektion für gleichmäßige Temperaturverteilung. |

| Anwendungen | Materialsynttern, Wärmebehandlung, Analyse in Laboren, Forschung und Industrie. |

| Sicherheit & Wartung | Erfordert PSA, regelmäßige Inspektion von Elementen und Isolierung; Elemente müssen möglicherweise im Laufe der Zeit ersetzt werden. |

Bereit, die Fähigkeiten Ihres Labors mit einem zuverlässigen Hochtemperaturofen zu erweitern? KINTEK nutzt herausragende F&E- und Eigenfertigungskompetenzen, um vielfältigen Laboratorien fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern