Über einfaches Erhitzen hinaus ist ein Kammerofen ein Präzisionsinstrument zur grundlegenden Veränderung von Materialeigenschaften durch eine Vielzahl spezialisierter thermischer Prozesse. Er eignet sich hervorragend für Aufgaben wie Wärmebehandlung, Sintern, Löten und Legierungsschmelzen, bei denen eine präzise Kontrolle über Temperatur und Atmosphäre entscheidend für das Erreichen des gewünschten Ergebnisses ist.

Der Kernwert eines Kammerofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität zur kontrollierten thermischen Umwandlung. Durch die Bereitstellung einer hochuniformen und stabilen Umgebung ermöglicht er Herstellern und Forschern, die innere Struktur eines Materials vorhersehbar zu modifizieren, um dessen Festigkeit, Leitfähigkeit oder andere wichtige Eigenschaften zu verbessern.

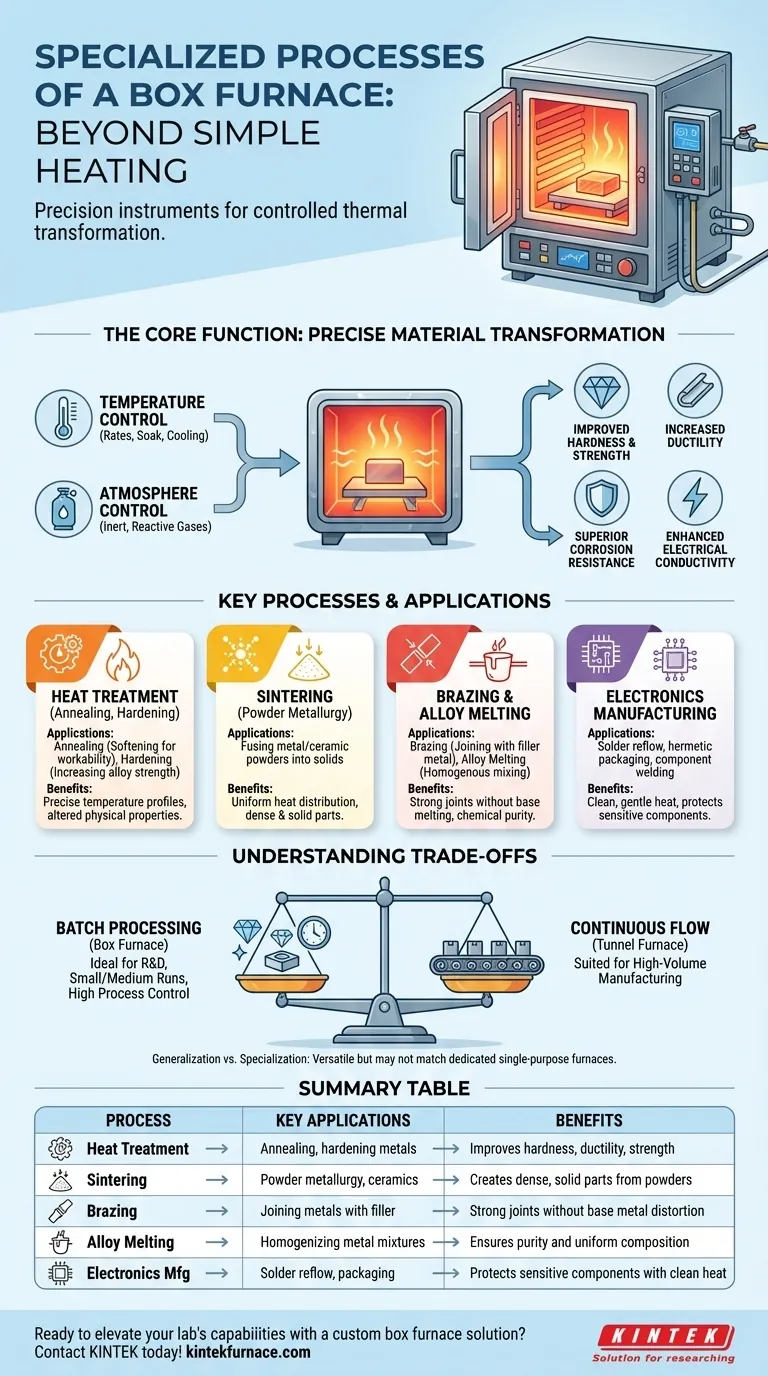

Die Kernfunktion: Präzise Materialumwandlung

Ein Kammerofen wird gewählt, wenn der Prozess des Erhitzens und Abkühlens ebenso wichtig ist wie die erreichte Endtemperatur. Sein Hauptvorteil ist seine Fähigkeit, einen programmierten thermischen Zyklus mit hoher Genauigkeit auszuführen.

Temperatur- und Atmosphärenkontrolle

Die zwei kritischsten Variablen bei der thermischen Verarbeitung sind Temperatur und Atmosphäre. Ein Kammerofen ermöglicht eine präzise, programmierbare Steuerung der Aufheizraten, Haltezeiten (Halten bei einer bestimmten Temperatur) und Abkühlraten.

Viele Modelle, bekannt als Atmosphärenkammeröfen, ermöglichen auch die Einleitung spezifischer Gase (wie Stickstoff oder Argon), um eine inerte oder reaktive Umgebung zu schaffen und Oxidation und andere unerwünschte chemische Reaktionen zu verhindern.

Erreichen spezifischer Materialeigenschaften

Durch die Manipulation dieser Variablen können Ingenieure spezifische, wünschenswerte Veränderungen in einem Material erzielen. Zu diesen Ergebnissen gehören verbesserte Härte, erhöhte Duktilität (die Fähigkeit, sich ohne Bruch zu verformen), verbesserte Festigkeit und überlegene Korrosionsbeständigkeit oder elektrische Leitfähigkeit.

Schlüsselprozesse und ihre Anwendungen

Die präzise Steuerung, die ein Kammerofen bietet, macht ihn zum idealen Werkzeug für mehrere anspruchsvolle industrielle und Forschungsanwendungen.

Wärmebehandlung: Glühen und Härten

Wärmebehandlung ist eine breite Kategorie von Prozessen, die zur Veränderung der physikalischen Eigenschaften eines Materials eingesetzt werden. Glühen beinhaltet beispielsweise das Erhitzen eines Metalls und anschließendes langsames Abkühlen, um die Härte zu reduzieren und es besser bearbeitbar zu machen.

Umgekehrt können andere Wärmebehandlungen verwendet werden, um die Härte und Festigkeit einer Legierung erheblich zu erhöhen. Der Kammerofen stellt sicher, dass das Material genau dem Temperaturprofil folgt, das für diese Umwandlungen erforderlich ist.

Sintern: Verschmelzen von Pulvern zu Festkörpern

Sintern ist ein Kernprozess in der Pulvermetallurgie. Es beinhaltet das Erhitzen von verdichteten Metall- oder Keramikpulvern auf eine Temperatur knapp unter ihrem Schmelzpunkt.

Bei dieser Temperatur verbinden sich die Partikel miteinander und bilden ein festes, dichtes Objekt. Die gleichmäßige Wärmeverteilung in einem Kammerofen ist wesentlich, um sicherzustellen, dass alle Teile des Bauteils gleichmäßig gesintert werden und Schwachstellen vermieden werden.

Löten und Legierungsschmelzen

Löten ist ein Prozess zum Verbinden zweier Metallteile mithilfe eines Füllmetalls, das einen niedrigeren Schmelzpunkt hat. Der Kammerofen sorgt für kontrollierte Wärme, um das Füllmaterial zu schmelzen und eine starke Verbindung herzustellen, ohne die Basiskomponenten zu schmelzen oder zu verformen.

Beim Legierungsschmelzen besteht das Ziel darin, eine homogene Mischung aus zwei oder mehr Metallen zu erzeugen. Die stabile, gleichmäßige Erwärmung eines Kammerofens gewährleistet vollständiges Mischen und chemische Reinheit.

Elektronikfertigung

In der Elektronikindustrie ist kontrolliertes Erhitzen von entscheidender Bedeutung. Kammeröfen werden für Prozesse wie das Reflow-Löten, hermetische Verpackung und das Schweißen von Komponenten eingesetzt. Die saubere, sanfte und präzise Wärme sorgt für starke elektrische Verbindungen, ohne empfindliche mikroelektronische Komponenten zu beschädigen.

Abwägen der Kompromisse

Obwohl unglaublich vielseitig, führt das Design eines Kammerofens zu einem primären Kompromiss, der seinen idealen Anwendungsfall definiert.

Chargenverarbeitung vs. kontinuierlicher Durchlauf

Ein Kammerofen ist seiner Natur nach ein Chargenverarbeitungswerkzeug. Materialien werden geladen, die Tür wird geschlossen, der thermische Zyklus wird durchgeführt und die fertige Charge wird dann entladen.

Dies macht ihn perfekt für Forschung und Entwicklung, kleine bis mittlere Produktionsläufe oder die Herstellung hochwertiger Teile, bei denen die Prozesskontrolle wichtiger ist als das reine Volumen. Er ist nicht geeignet für hochvolumige, kontinuierliche Fertigungslinien, bei denen Teile ständig durch einen Tunnelofen bewegt werden.

Generalisierung vs. Spezialisierung

Während ein Kammerofen viele Aufgaben erfüllen kann, können hochspezialisierte Anwendungen von Öfen profitieren, die für einen einzigen Zweck konzipiert sind. Ein Kammerofen bietet eine ausgezeichnete Vielseitigkeit, aber er erreicht möglicherweise nicht die einzigartigen Leistungsmerkmale eines speziellen Vakuumlötofens, zum Beispiel.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Kammerofens hängt ausschließlich von Ihrer beabsichtigten Anwendung und dem Produktionsumfang ab.

- Wenn Ihr Hauptaugenmerk auf Materialforschung und -entwicklung liegt: Der Kammerofen ist ein unverzichtbares und vielseitiges Werkzeug, um zu testen, wie verschiedene thermische Zyklen die Materialeigenschaften beeinflussen.

- Wenn Ihr Hauptaugenmerk auf spezialisierten, kleinen bis mittleren Produktionsmengen liegt: Seine Wiederholbarkeit und Prozesskontrolle machen ihn ideal für die Herstellung hochwertiger Komponenten durch Sintern, Löten oder komplexe Wärmebehandlungen.

- Wenn Ihr Hauptaugenmerk auf der Montage empfindlicher Komponenten liegt: Seine Fähigkeit, saubere, gleichmäßige und präzise kontrollierte Wärme zu liefern, ist perfekt für die Elektronikverpackung und andere empfindliche Herstellungsschritte.

Letztendlich ist der Kammerofen ein leistungsstarkes Instrument für jeden, der mehr tun muss, als nur ein Material zu erhitzen, sondern es zu transformieren.

Zusammenfassungstabelle:

| Prozess | Hauptanwendungen | Vorteile |

|---|---|---|

| Wärmebehandlung | Glühen, Härten von Metallen | Verbessert Härte, Duktilität, Festigkeit |

| Sintern | Pulvermetallurgie, Keramiken | Erzeugt dichte, feste Teile aus Pulvern |

| Löten | Verbinden von Metallen mit Füllmaterial | Starke Verbindungen ohne Verformung des Grundmetalls |

| Legierungsschmelzen | Homogenisieren von Metallmischungen | Gewährleistet Reinheit und gleichmäßige Zusammensetzung |

| Elektronikfertigung | Reflow-Löten, Verpackung | Schützt empfindliche Komponenten mit sauberer Wärme |

Bereit, die Fähigkeiten Ihres Labors mit einer kundenspezifischen Kammerofenlösung zu erweitern?

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke und tiefgehende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen in den Bereichen Wärmebehandlung, Sintern, Löten und mehr präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Materialumwandlungen zu erzielen und Ihre Forschungs- oder Produktionseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren