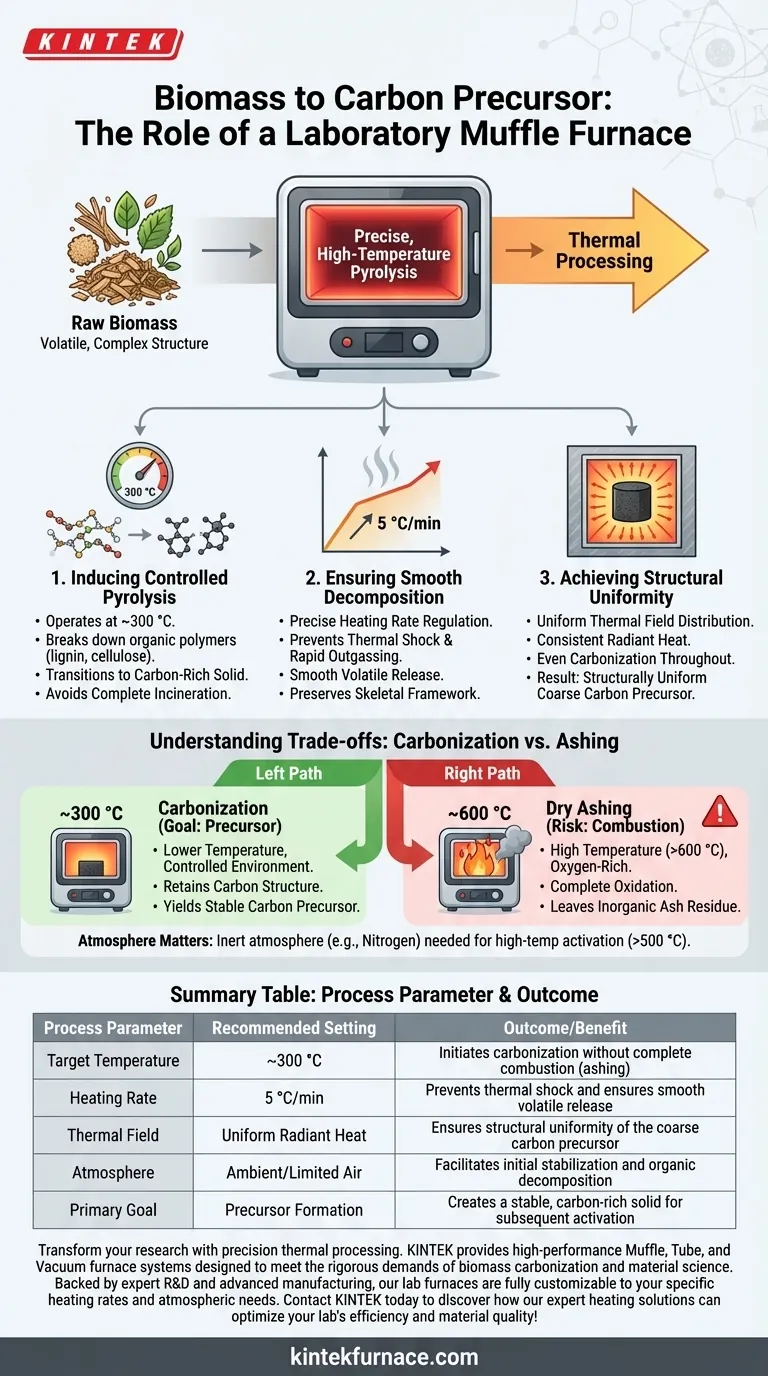

Ein Labor-Muffelofen fungiert als grundlegende thermische Verarbeitungseinheit zur Umwandlung von roher Biomasse in stabile Kohlenstoffvorläufer. Er bietet eine präzise Hochtemperatur-Pyrolyseumgebung – typischerweise um 300 °C –, die die anfängliche Karbonisierungsreaktion auslöst. Durch die Aufrechterhaltung einer gleichmäßigen Aufheizrate und eines gleichmäßigen Wärmefeldes stellt der Ofen sicher, dass sich die organischen Bestandteile gleichmäßig zersetzen und nicht ungleichmäßig verbrennen.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er ist ein Stabilisierungswerkzeug. Seine Fähigkeit, eine konsistente Aufheizrate (z. B. 5 °C/min) und eine gleichmäßige Wärmeverteilung zu bieten, ermöglicht die kontrollierte Entfernung von flüchtigen Bestandteilen, was zu einem strukturell einheitlichen "groben" Kohlenstoffvorläufer führt, der für nachfolgende Aktivierungsschritte unerlässlich ist.

Der Mechanismus der Umwandlung

Die Umwandlung von Biomasse in einen Kohlenstoffvorläufer ist ein feines Gleichgewicht zwischen thermischer Zersetzung und struktureller Erhaltung. Der Muffelofen erreicht dies durch spezifische Kontrollmechanismen.

Auslösen einer kontrollierten Pyrolyse

Um einen Kohlenstoffvorläufer zu erzeugen, muss die Biomasse einer Pyrolyse unterzogen werden – einer thermischen Zersetzung in einer kontrollierten Umgebung. Der Muffelofen arbeitet für diese spezielle Anwendung typischerweise bei 300 °C.

Bei dieser Temperatur erleichtert der Ofen den Abbau komplexer organischer Polymere (wie Lignin und Zellulose), ohne das Material vollständig zu verbrennen. Dieser Schritt ist entscheidend für die Umwandlung des Materials von roher biologischer Materie in einen kohlenstoffreichen Feststoff.

Gewährleistung einer gleichmäßigen Zersetzung

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist ebenso wichtig wie die Endtemperatur. Der Muffelofen bietet eine präzise Regelung der Aufheizraten, die üblicherweise auf 5 °C/min eingestellt werden.

Diese allmähliche Erhöhung verhindert thermische Schocks und eine schnelle Entgasung, die die Struktur des Materials reißen oder zerbrechen könnten. Durch die Steuerung der Rate stellt der Ofen sicher, dass die Freisetzung flüchtiger Bestandteile "gleichmäßig" erfolgt und das Skelettgerüst der Biomasse erhalten bleibt.

Erreichen einer strukturellen Einheitlichkeit

Ein wesentlicher Vorteil des Muffelofens ist seine gleichmäßige Wärmefeldverteilung.

Im Gegensatz zu direkten Heizmethoden, die heiße Stellen erzeugen können, umgibt der Muffelofen die Probe mit gleichmäßiger Strahlungswärme. Dies stellt sicher, dass die Biomasse über ihr gesamtes Volumen gleichmäßig karbiniert, was zu einem strukturell einheitlichen groben Kohlenstoffvorläufer anstelle einer Mischung aus unverbrannter Biomasse und Asche führt.

Verständnis der Kompromisse

Während der Muffelofen ideal für die Erzeugung des anfänglichen Kohlenstoffvorläufers ist, ist es wichtig, die Grenzen seines Betriebs zu verstehen, um Prozessfehler zu vermeiden.

Das Risiko der Überoxidation (Veraschung)

Man muss vorsichtig sein, Karbonisierung nicht mit Trockenveraschung zu verwechseln. Wenn die Temperatur des Muffelofens in einer sauerstoffreichen Umgebung zu hoch (z. B. 600 °C) ansteigt, verschiebt sich der Prozess von der Karbonisierung zur vollständigen Verbrennung.

Wie in vergleichenden Prozessen festgestellt, oxidiert hohe Temperaturen an der Luft die organische Materie vollständig und hinterlässt nur anorganische Mineralrückstände (Asche). Um einen Kohlenstoffvorläufer zu erhalten, muss die Temperatur im niedrigeren Bereich (ca. 300 °C) gehalten werden, um die Kohlenstoffstruktur zu erhalten.

Atmosphärenbeschränkungen

Standard-Muffelöfen eignen sich hervorragend für die anfängliche Stabilisierung und die grobe Karbonisierung. Für die Hochtemperaturaktivierung (z. B. >500 °C), bei der die Verhinderung von Oxidation von größter Bedeutung ist, ist jedoch oft ein System mit einer streng kontrollierten Inertatmosphäre (wie ein horizontaler Rohrofen mit Stickstoff) erforderlich, um zu verhindern, dass der Vorläufer verbrennt.

Die richtige Wahl für Ihr Ziel treffen

Wie Sie den Muffelofen nutzen, hängt vollständig vom gewünschten Endzustand Ihres Biomaterialmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Kohlenstoffvorläufers liegt: Betreiben Sie den Ofen bei etwa 300 °C mit einem langsamen Aufheizen (5 °C/min), um die Kohlenstoffausbeute und die strukturelle Einheitlichkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Mineralanalyse liegt: Erhöhen Sie die Temperatur auf 600 °C, um eine vollständige Oxidation (Veraschung) auszulösen und den gesamten Kohlenstoff zu entfernen, um den anorganischen Gehalt zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturaktivierung liegt: Verwenden Sie den Muffelofen nur für die anfängliche Stabilisierung (Vorläuferstufe) und übertragen Sie das Material dann in eine kontrollierte Atmosphäreinheit zur Hochtemperaturbehandlung.

Durch die Nutzung des Muffelofens für seine thermische Stabilität und Präzision verwandeln Sie flüchtige Biomasse in eine zuverlässige, einheitliche Grundlage für fortschrittliche Kohlenstoffmaterialien.

Zusammenfassungstabelle:

| Prozessparameter | Empfohlene Einstellung | Ergebnis/Nutzen |

|---|---|---|

| Zieltemperatur | ~300 °C | Initiierung der Karbonisierung ohne vollständige Verbrennung (Veraschung) |

| Aufheizrate | 5 °C/min | Verhindert thermische Schocks und gewährleistet eine gleichmäßige Freisetzung flüchtiger Bestandteile |

| Wärmefeld | Gleichmäßige Strahlungswärme | Gewährleistet strukturelle Einheitlichkeit des groben Kohlenstoffvorläufers |

| Atmosphäre | Umgebungs-/begrenzte Luft | Ermöglicht anfängliche Stabilisierung und organische Zersetzung |

| Hauptziel | Vorläuferbildung | Erzeugt einen stabilen, kohlenstoffreichen Feststoff für die nachfolgende Aktivierung |

Transformieren Sie Ihre Forschung mit präziser thermischer Verarbeitung. KINTEK bietet Hochleistungs-Muffel-, Rohr- und Vakuumofensysteme, die den anspruchsvollen Anforderungen der Biomassekarbonisierung und Materialwissenschaft gerecht werden. Unterstützt durch F&E-Expertise und fortschrittliche Fertigung sind unsere Laboröfen vollständig an Ihre spezifischen Aufheizraten und atmosphärischen Bedürfnisse anpassbar. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Experten-Heizlösungen die Effizienz und Materialqualität Ihres Labors optimieren können!

Visuelle Anleitung

Referenzen

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum einen Muffelofen für TiO2 Sol-Gel verwenden? Präzise Phasensteuerung und Reinheit erzielen

- Welche gängigen Anwendungen hat der Kammerofen? Erschließen Sie präzise Wärmebehandlung für Ihr Labor

- Welche Schlüsselrolle spielt ein Labor-Elektroofen beim Sintern von Ba1-xCaxTiO3? Steigerung der Keramikperformance

- Welchen Temperaturbereich haben Kasten-Hochtemperatur-Widerstandsöfen? Optimieren Sie Ihre Wärmebehandlungsprozesse

- Wie sollten der Ofentür und die Proben während des Gebrauchs gehandhabt werden? Wesentliche Sicherheits- und Wartungstipps

- Wie erleichtert ein Hochtemperatur-Muffelofen die Bildung von gemischtphasigen TiO2-Nanofüllern? Leitfaden zur Phasensteuerung

- Was ist ein Chargenofen? Präzise Präzisionswärmebehandlung für diverse Materialien

- Wie verhindern Muffelöfen die Kontamination von Materialien während des Erhitzens?Sicherstellung der Reinheit in Hochtemperaturprozessen