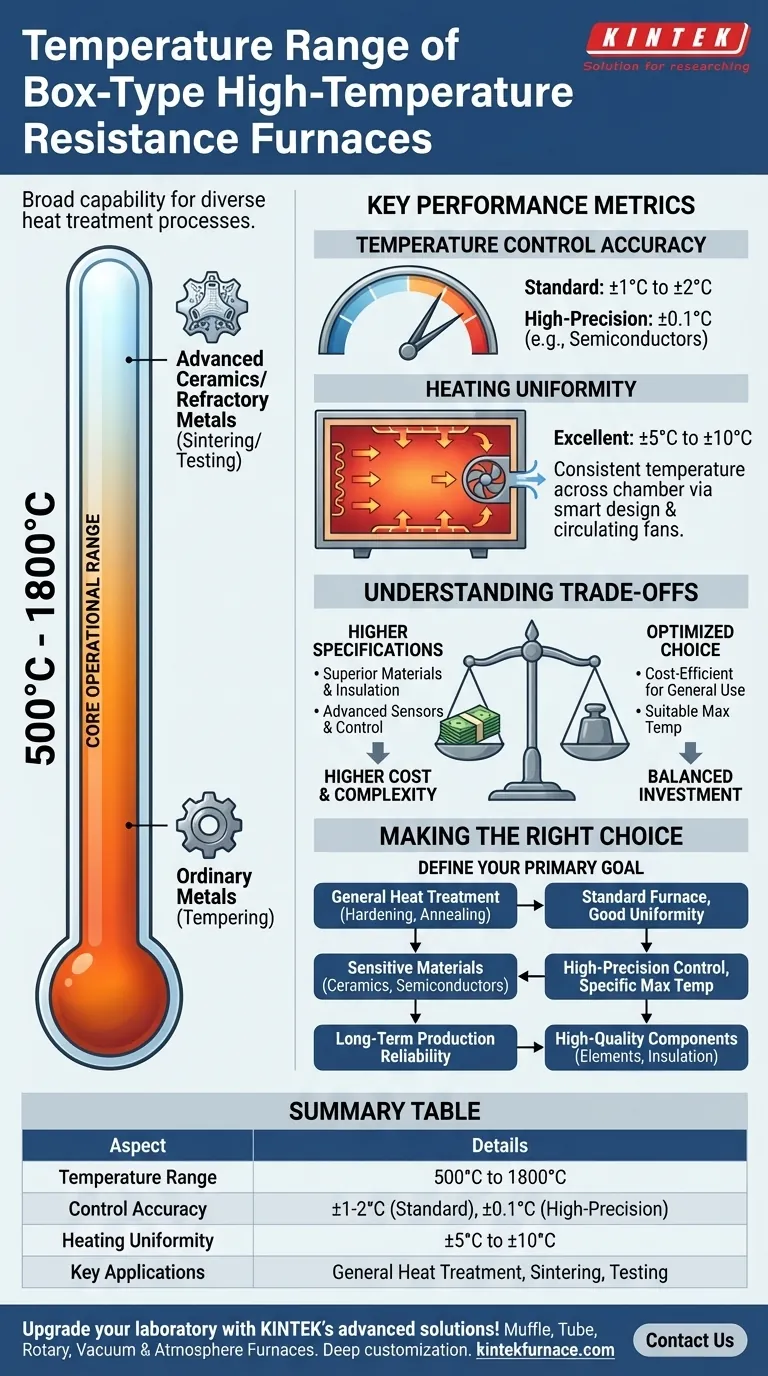

Kurz gesagt: Ein Kasten-Hochtemperatur-Widerstandsofen arbeitet typischerweise in einem Temperaturbereich von 500°C bis 1800°C. Diese breite Fähigkeit ermöglicht den Einsatz für eine Vielzahl von Wärmebehandlungsprozessen an Materialien, die von gewöhnlichen Metallen bis hin zu fortschrittlichen Keramiken und hochschmelzenden Metallen reichen.

Während der Bereich von 500°C bis 1800°C die allgemeine Leistungsfähigkeit des Ofens definiert, wird seine wahre Nützlichkeit für eine bestimmte Aufgabe durch drei entscheidende Faktoren bestimmt: die Präzision seiner Temperaturregelung, die Gleichmäßigkeit seiner Wärmeverteilung und die Qualität seiner internen Komponenten.

Die Temperaturspezifikation entschlüsseln

Das Verständnis dessen, was in die Temperaturangabe einfließt, ist der Schlüssel zur Auswahl des richtigen Ofens. Die maximale Temperatur ist nicht nur eine Zahl; sie spiegelt das Design, die Materialien und den Verwendungszweck des Ofens wider.

Der Kern-Betriebsbereich (500°C - 1800°C)

Dieses breite Spektrum deckt die meisten industriellen und Labor-Wärmebehandlungsanforderungen ab. Niedrigere Temperaturen reichen für Prozesse wie das Anlassen von Stahl aus, während das obere Ende für das Sintern von fortschrittlichen Keramiken oder das Testen von hochschmelzenden Metallen erforderlich ist.

Die Rolle von Heizelementen und Isolation

Die maximale Temperatur eines Ofens wird durch seine Kernkomponenten bestimmt. Hochwertige Heizelemente und Isolationsmaterialien werden aufgrund ihrer außergewöhnlichen Temperaturbeständigkeit und Oxidationsbeständigkeit ausgewählt.

Dies stellt sicher, dass der Ofen nicht nur hohe Temperaturen erreichen, sondern diese auch zuverlässig über eine lange Lebensdauer aufrechterhalten kann, was einen stabilen Betrieb für den Dauereinsatz gewährleistet und Produktionsausfallzeiten reduziert.

Über den Bereich hinaus: Wichtige Leistungskennzahlen verstehen

Eine hohe Temperatur zu erreichen, ist nicht genug. Damit ein Wärmebehandlungsprozess erfolgreich und wiederholbar ist, sind zwei andere Kennzahlen wohl wichtiger: Genauigkeit und Gleichmäßigkeit.

Genauigkeit der Temperaturregelung

Diese Kennzahl definiert, wie genau der Ofen eine eingestellte Temperatur aufrechterhalten kann. Sie wird durch hochpräzise Temperaturregelsysteme und Sensoren gesteuert.

Die meisten Standardöfen erreichen eine Regelgenauigkeit von ±1°C bis ±2°C. Hochpräzisionsmodelle, die für empfindliche Anwendungen wie das Glühen von Halbleitern entwickelt wurden, können jedoch eine Genauigkeit von ±0,1°C erreichen.

Heizgleichmäßigkeit

Dies bezieht sich auf die Temperaturkonstanz im gesamten Ofenraum. Eine schlechte Gleichmäßigkeit kann zu ungleichmäßig behandelten Werkstücken führen, was Mängel zur Folge hat.

Eine ausgezeichnete Gleichmäßigkeit, typischerweise innerhalb von ±5°C bis ±10°C, wird durch ein intelligentes Ofenstrukturdesign, die strategische Anordnung von Heizelementen und manchmal den Einsatz von Umluftventilatoren erreicht, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet ein Gleichgewicht zwischen Leistungsfähigkeit, Kosten und Komplexität. Eine höhere Spezifikation in einem Bereich wirkt sich oft auf einen anderen aus.

Höhere Temperaturen erfordern überlegene Materialien

Ein Ofen, der für 1800°C ausgelegt ist, verwendet grundlegend andere – und teurere – Heizelemente und Isolation als ein Ofen, der für maximal 1200°C konzipiert ist. Der Kauf eines Ofens mit einem viel höheren Temperaturbereich, als Sie benötigen, führt zu unnötigen Anschaffungskosten.

Präzision hat ihren Preis

Die fortschrittlichen Sensoren und Steuerungssysteme, die für eine hochpräzise Temperaturregelung (±0,1°C) erforderlich sind, verursachen erhebliche Mehrkosten. Dieses Maß an Genauigkeit ist für bestimmte wissenschaftliche und fertigungstechnische Prozesse entscheidend, ist aber für allgemeine Wärmebehandlungen überdimensioniert.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt (z. B. Härten, Glühen): Ein Standardofen mit guter Heizgleichmäßigkeit (±5-10°C) und einer geeigneten Maximaltemperatur ist effektiv und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf empfindlichen Materialien liegt (z. B. fortschrittliche Keramiken, Halbleiter): Priorisieren Sie Modelle mit hochpräziser Temperaturregelung (±1°C oder besser) und der spezifischen Maximaltemperatur, die Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf langfristiger Produktionszuverlässigkeit liegt: Überprüfen Sie die Qualität der Heizelemente und der Isolation genau, da diese Komponenten die Lebensdauer und Betriebsstabilität des Ofens direkt beeinflussen.

Letztendlich hängt die Auswahl des richtigen Ofens nicht nur von seiner Maximaltemperatur ab, sondern auch von einem klaren Verständnis Ihrer spezifischen Prozessanforderungen an Präzision, Gleichmäßigkeit und Zuverlässigkeit.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | 500°C bis 1800°C |

| Regelgenauigkeit | ±1°C bis ±2°C (Standard), ±0,1°C (hochpräzise) |

| Heizgleichmäßigkeit | ±5°C bis ±10°C |

| Schlüsselanwendungen | Allgemeine Wärmebehandlung, Sintern von Keramiken, Testen von hochschmelzenden Metallen |

| Kritische Faktoren | Temperaturregelung, Wärmeverteilung, Komponentenqualität |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke und tiefe Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was die Effizienz und die Ergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und den Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle