Im Wesentlichen ist ein Kammerofen ein äußerst vielseitiges thermisches Bearbeitungswerkzeug, das branchen- und laborübergreifend für Wärmebehandlung, Materialprüfung und Hochtemperatursynthese eingesetzt wird. Zu seinen gängigen Anwendungen gehören das Glühen, Anlassen und Härten kleiner Metallteile, das Sintern von Keramiken und die Durchführung von Qualitätsanalysen in Forschungsumgebungen.

Der Kernwert eines Kammerofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine statische Materialcharge präzise und gleichmäßig zu erhitzen. Dies macht ihn zur definitiven Wahl für Prozesse, bei denen Konsistenz und Wiederholbarkeit wichtiger sind als ein kontinuierlicher Durchsatz.

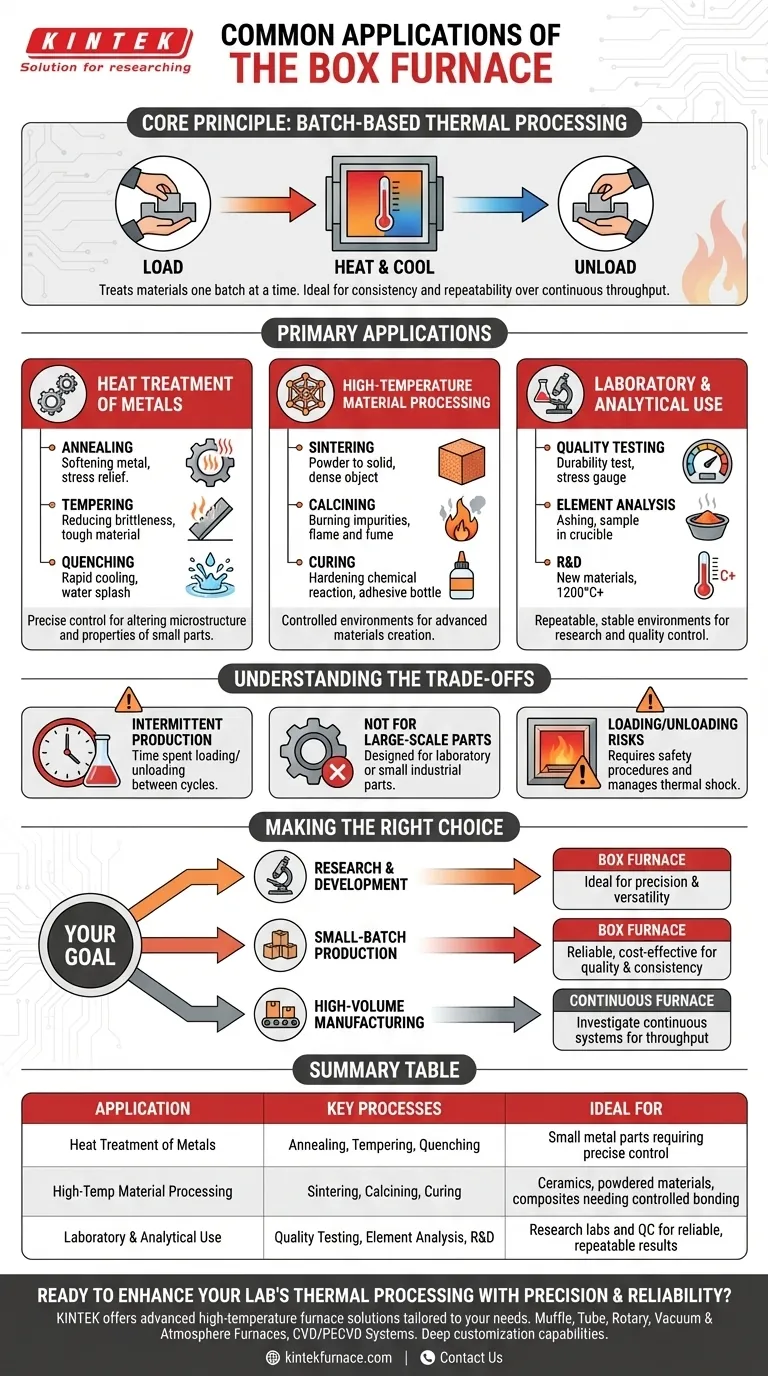

Das Grundprinzip: Chargenbasierte thermische Verarbeitung

Ein Kammerofen arbeitet nach einem einfachen, aber leistungsstarken Prinzip: Materialien werden chargenweise verarbeitet. Im Gegensatz zu einem Durchlaufofen, bei dem Materialien auf einem Förderband durchlaufen, verarbeitet ein Kammerofen eine statische Ladung in einer eigenständigen Kammer.

Funktionsweise: Der Lade-Heiz-Kühl-Zyklus

Materialien werden durch eine einzige Tür in den Ofen geladen. Der Ofen führt dann ein programmiertes Heiz-, Halte- (bei Temperatur halten) und Kühlprofil aus. Sobald der Zyklus abgeschlossen ist, wird die Tür geöffnet und die fertige Charge entnommen. Dies wird als intermittierende Produktion bezeichnet.

Hauptvorteil: Temperaturgleichmäßigkeit

Da die Kammer abgedichtet ist und die Arbeitslast sich nicht bewegt, zeichnet sich ein Kammerofen durch eine äußerst gleichmäßige Wärmeverteilung aus. Dies stellt sicher, dass jedes Teil in der Charge genau die gleiche thermische Behandlung erhält, was für konsistente Materialeigenschaften entscheidend ist.

Hauptvorteil: Unübertroffene Vielseitigkeit

Das einfache, geschlossene Design ermöglicht es einem Kammerofen, eine Vielzahl von Materialien und Prozessen zu verarbeiten. Derselbe Ofen kann an einem Tag zum Glühen von Stahl und am nächsten zum Sintern von Keramiken verwendet werden, indem einfach die Temperatur- und Zeiteinstellungen geändert werden.

Primäre Anwendungen in Industrie und Forschung

Die einzigartigen Eigenschaften des Kammerofens machen ihn für mehrere Schlüsselanwendungen, bei denen Präzision von größter Bedeutung ist, unverzichtbar.

Wärmebehandlung von Metallen

Dies ist eine primäre industrielle Anwendung, insbesondere für kleinere Bauteile. Die präzise Steuerung des Ofens ist ideal, um die Mikrostruktur von Metallen zu verändern, um die gewünschte Härte, Zähigkeit oder Duktilität zu erreichen.

- Glühen: Erhitzen und langsames Abkühlen von Metall, um es zu erweichen und die Bearbeitbarkeit zu verbessern.

- Anlassen: Erhitzen eines zuvor gehärteten Teils auf eine niedrigere Temperatur, um die Sprödigkeit zu reduzieren.

- Abschrecken: Schnelles Abkühlen eines Teils nach dem Erhitzen, um einen gehärteten Zustand zu fixieren.

Hochtemperatur-Materialbearbeitung

Viele fortschrittliche Materialien erfordern sorgfältig kontrollierte Hochtemperaturumgebungen für ihre Herstellung.

- Sintern: Erhitzen von Pulvermaterialien (wie Keramik oder Metalle) unterhalb ihres Schmelzpunkts, damit sie sich verbinden und ein festes, dichtes Objekt bilden.

- Kalzinieren: Erhitzen eines Materials auf eine hohe Temperatur, um Verunreinigungen abzubrennen oder einen Phasenübergang zu induzieren.

- Aushärten: Verwendung von Wärme, um eine chemische Reaktion auszulösen, um ein Material, wie z.B. einen Klebstoff oder Verbundwerkstoff, zu härten.

Labor- und analytische Anwendung

In Forschung und Qualitätskontrolle ist Wiederholbarkeit alles. Kammeröfen bieten die stabile, kontrollierte Umgebung, die für zuverlässige Tests erforderlich ist.

- Qualitätsprüfung: Materialien oder Komponenten extremen Temperaturen aussetzen, um deren Haltbarkeit und Leistung zu testen.

- Elementaranalyse: Abbrennen organischer Materie aus einer Probe (Veraschen), um deren anorganischen Gehalt zu analysieren.

- Forschung & Entwicklung: Wird an Universitäten und wissenschaftlichen Instituten zur Entwicklung neuer Materialien und Prozesse bei Temperaturen oft bis zu 1200°C oder höher eingesetzt.

Die Kompromisse verstehen

Obwohl unglaublich nützlich, ist der Kammerofen nicht für jede Aufgabe das richtige Werkzeug. Sein Design weist inhärente Einschränkungen auf.

Die Einschränkung der intermittierenden Produktion

Die chargenbasierte Natur eines Kammerofens macht ihn für die hochvolumige, kontinuierliche Fertigung ungeeignet. Die Zeit, die für das Be- und Entladen und Abkühlen des Ofens zwischen den Zyklen aufgewendet wird, schafft einen Engpass, den Durchlauföfen vermeiden.

Nicht ideal für große Teile

Die meisten Kammeröfen sind für Proben im Labormaßstab oder kleine Industrieteile konzipiert. Die Verarbeitung sehr großer oder schwerer Komponenten erfordert spezialisierte, größere und oft maßgeschneiderte Ofenlösungen.

Sorgfältiges Management beim Be- und Entladen

Das Öffnen der Tür zu einem heißen Ofen führt zu einer erheblichen Temperaturänderung und setzt den Bediener Hitze aus. Dies erfordert festgelegte Sicherheitsverfahren und kann bei hochempfindlichen Materialien zu einem Thermoschock führen, wenn es nicht richtig gehandhabt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von Ihren betrieblichen Anforderungen an Präzision, Volumen und Materialtyp ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Präzision, Vielseitigkeit und Wiederholbarkeit eines Kammerofens machen ihn zur idealen Wahl für die Prozessentwicklung und Materialanalyse.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung liegt: Ein Kammerofen bietet eine äußerst zuverlässige und kostengünstige Methode zur Wärmebehandlung oder Verarbeitung von Komponenten, bei denen Qualität und Konsistenz entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Sie sollten Durchlaufofensysteme in Betracht ziehen, da die Chargenverarbeitung eines Kammerofens Ihren Durchsatz begrenzen wird.

Letztendlich ist das Verständnis der Rolle des Kammerofens als präzises, chargenorientiertes Werkzeug der Schlüssel, um seine Leistungsfähigkeit für Ihre spezifischen Materialverarbeitungsanforderungen zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Ideal für |

|---|---|---|

| Wärmebehandlung von Metallen | Glühen, Anlassen, Abschrecken | Kleine Metallteile, die eine präzise Härte- und Zähigkeitskontrolle erfordern |

| Hochtemperatur-Materialbearbeitung | Sintern, Kalzinieren, Aushärten | Keramik, Pulvermaterialien und Verbundwerkstoffe, die eine kontrollierte Bindung benötigen |

| Labor- und analytische Anwendung | Qualitätsprüfung, Elementaranalyse, F&E | Forschungslabore und Qualitätskontrolle für zuverlässige, wiederholbare Ergebnisse |

Bereit, die thermische Verarbeitung Ihres Labors mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch starke, umfassende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie in der Forschung, Kleinserienfertigung oder eine spezielle Wärmebehandlung benötigen, unsere Lösungen gewährleisten eine konstante Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und den perfekten Ofen für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision