Im Kern ist ein Chargenofen ein Wärmebehandlungssystem, das darauf ausgelegt ist, eine einzelne, diskrete Materialcharge gleichzeitig in einer versiegelten Kammer zu verarbeiten. Im Gegensatz zu Durchlauföfen, die Teile durch verschiedene Temperaturzonen bewegen, behandelt ein Chargenofen die gesamte Charge als eine Einheit und unterzieht sie einem präzisen, vorprogrammierten thermischen Zyklus von Anfang bis Ende.

Das entscheidende Merkmal eines Chargenofens ist nicht nur sein Design, sondern seine Betriebsphilosophie. Er priorisiert Präzision, Prozesskontrolle und Flexibilität für einzelne Chargen gegenüber dem hohen Volumen und dem kontinuierlichen Durchsatz anderer Ofentypen.

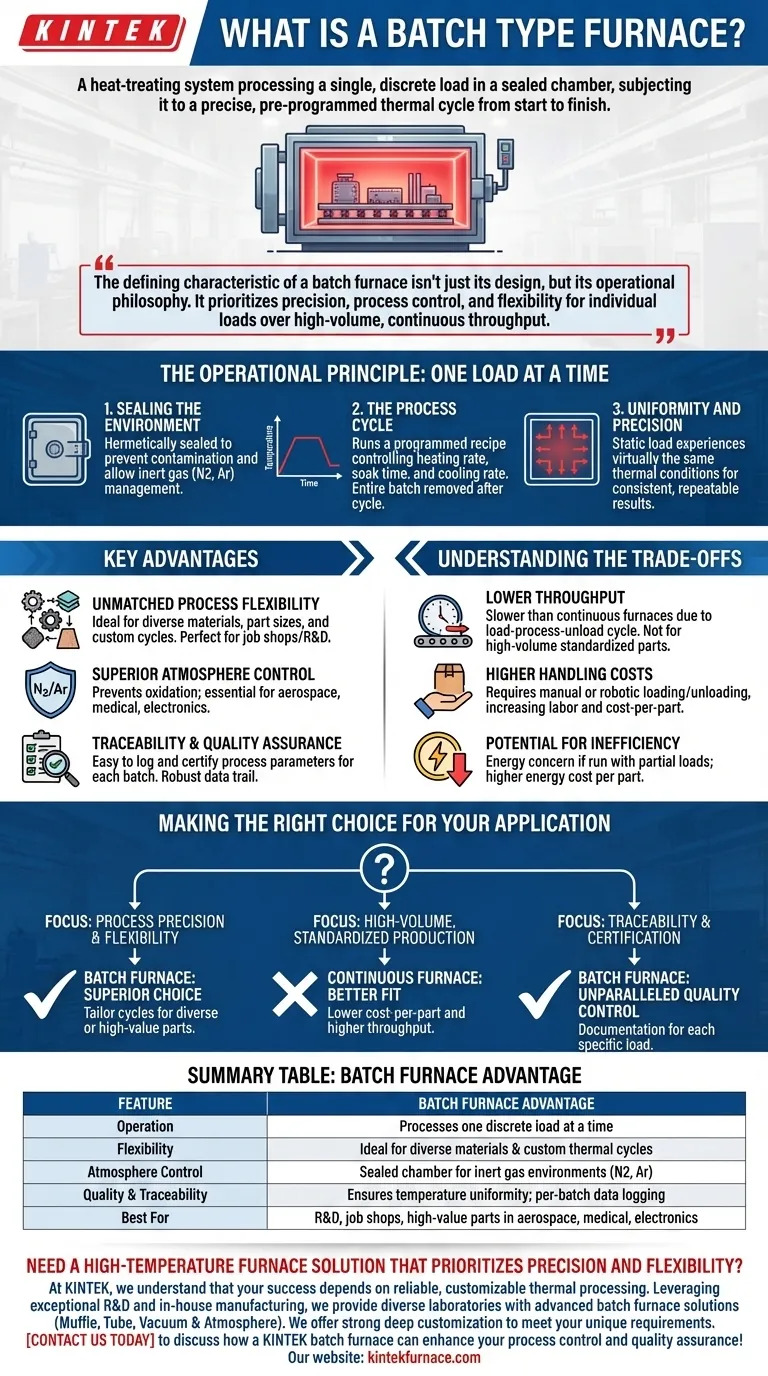

Das Funktionsprinzip: Eine Charge nach der anderen

Die „Chargen“-Methode ist eine bewusste Wahl, die auf Kontrolle ausgerichtet ist. Der gesamte Prozess dreht sich um das Beladen einer Gruppe von Teilen, das Verschließen der Kammer und das Ausführen einer spezifischen thermischen Rezeptur.

Abdichten der Umgebung

Sobald die Ofentür geschlossen ist, wird die Heizkammer hermetisch von der Außenumgebung abgedichtet.

Diese Abdichtung ist entscheidend. Sie verhindert Kontamination und ermöglicht die präzise Steuerung der internen Atmosphäre, wie z. B. die Verwendung von Inertgasen wie Stickstoff oder Argon, um Oxidation an empfindlichen Teilen zu verhindern.

Der Prozesszyklus

Ein typischer Zyklus umfasst das Beladen der Teile, das Verschließen der Tür und das Ausführen einer programmierten Rezeptur. Diese Rezeptur steuert die Aufheizrate, die „Haltezeit“ bei einer bestimmten Temperatur und die Abkühlrate.

Nach Abschluss des Zyklus wird die gesamte Charge entnommen. Diese Start-Stopp-Natur ist grundlegend für seinen Betrieb.

Gleichmäßigkeit und Präzision

Da die gesamte Charge statisch in der versiegelten Kammer verbleibt, kann ein Chargenofen eine außergewöhnliche Temperaturgleichmäßigkeit erreichen. Jedes Teil in der Charge erfährt praktisch die gleichen thermischen Bedingungen, was konsistente und wiederholbare Ergebnisse gewährleistet.

Hauptvorteile des Chargenansatzes

Die Wahl eines Chargenofens bietet deutliche Vorteile für spezifische Fertigungs- und Verarbeitungsziele, insbesondere dort, wo Qualität und Anpassung an erster Stelle stehen.

Unübertroffene Prozessflexibilität

Die größte Stärke eines Chargenofens ist seine Vielseitigkeit. Sie können einen Glühprozess für eine Charge Stahl durchführen und unmittelbar danach einen völlig anderen Anlasszyklus für eine andere Charge folgen lassen.

Dies macht ihn ideal für Lohnfertiger oder F&E-Umgebungen, die eine Vielzahl von Materialien, Teilegrößen und Wärmebehandlungsspezifikationen handhaben.

Überlegene Atmosphärenkontrolle

Die versiegelte Kammer ermöglicht eine beispiellose Kontrolle über die Ofenatmosphäre. Dies ist unerlässlich für die Verarbeitung hochwertiger oder empfindlicher Materialien, die in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie üblich sind.

Durch die Verhinderung von Sauerstoffexposition stellen Chargenöfen sicher, dass die Teile sauber und frei von Zunder oder Verfärbungen sind.

Rückverfolgbarkeit und Qualitätssicherung

Da jede Charge ein diskretes, rückverfolgbares Ereignis ist, lassen sich die genauen Prozessparameter für jedes Teil in dieser Charge leicht protokollieren und zertifizieren.

Dies bietet eine robuste Datenkette für die Qualitätskontrolle, die oft eine strenge Anforderung für kritische Komponenten in zertifizierten Anwendungen ist.

Die Kompromisse verstehen

Keine einzelne Technologie ist eine Universallösung. Die Stärken eines Chargenofens gehen mit inhärenten Einschränkungen einher, die es zu verstehen gilt.

Geringerer Durchsatz

Der bedeutendste Kompromiss ist das Produktionsvolumen. Der Lade-Verarbeitungs-Entlade-Zyklus ist von Natur aus langsamer als bei einem Durchlaufofen, der Teile ohne Unterbrechung verarbeitet.

Für die hochvolumige, standardisierte Produktion eines einzigen Teiltyps ist ein Chargenofen oft nicht die effizienteste Wahl.

Höhere Handhabungskosten

Jede Charge erfordert manuelles oder robotisches Be- und Entladen. Dies führt zu Arbeits- und Handhabungszeiten im Prozess, was die Gesamtkosten pro Teil im Vergleich zu einer vollautomatischen kontinuierlichen Linie erhöhen kann.

Potenzial für Ineffizienz

Die Energieeffizienz kann ein Problem sein, wenn der Ofen häufig mit Teillasten betrieben wird. Das Erhitzen der gesamten thermischen Masse des Ofens für eine kleine Anzahl von Teilen kann zu höheren Energiekosten pro produziertem Teil führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie erfordert ein klares Verständnis Ihres primären Betriebsziels.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Flexibilität liegt: Ein Chargenofen ist die überlegene Wahl, da er es Ihnen ermöglicht, Wärmebehandlungszyklen für diverse oder hochwertige Teile anzupassen.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, standardisierter Produktion liegt: Ein Durchlaufofen bietet fast immer niedrigere Kosten pro Teil und einen höheren Durchsatz für einen konsistenten Produktstrom.

- Wenn Ihr Hauptaugenmerk auf Rückverfolgbarkeit und Zertifizierung liegt: Die diskrete Natur der Chargenverarbeitung bietet eine unübertroffene Qualitätskontrolle und Dokumentation für jede spezifische Charge.

Letztendlich ist die Auswahl eines Chargenofens eine strategische Entscheidung, um Kontrolle und Qualität über das reine Produktionsvolumen zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Chargenofens |

|---|---|

| Betrieb | Verarbeitet eine diskrete Charge nach der anderen |

| Flexibilität | Ideal für diverse Materialien und kundenspezifische thermische Zyklen |

| Atmosphärenkontrolle | Versiegelte Kammer für Inertgasumgebungen (z. B. Stickstoff, Argon) |

| Qualität & Rückverfolgbarkeit | Gewährleistet Temperaturgleichmäßigkeit und bietet chargenbezogene Datenprotokollierung |

| Am besten geeignet für | F&E, Lohnfertiger und hochwertige Teile in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie |

Benötigen Sie eine Hochtemperaturofenlösung, die Präzision und Flexibilität priorisiert?

Bei KINTEK verstehen wir, dass Ihr Erfolg von einer zuverlässigen, anpassbaren thermischen Verarbeitung abhängt. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Chargenofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Chargenofen Ihre Prozesskontrolle und Qualitätssicherung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte