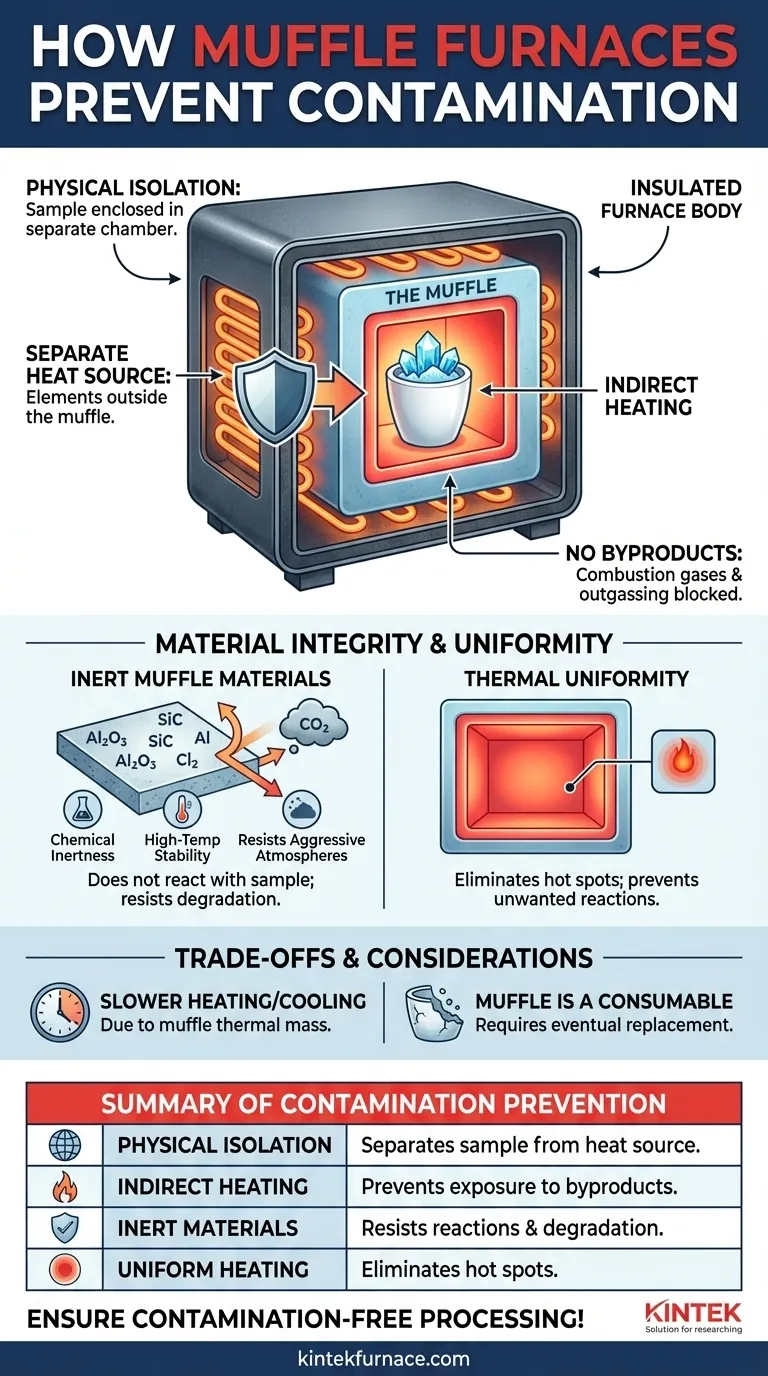

Muffelöfen sind so konzipiert, dass eine Verunreinigung der Materialien während des Erhitzens durch mehrere Schlüsselmechanismen verhindert wird.Sie verfügen über eine getrennte Verbrennungs- und Heizkammer, wodurch sichergestellt wird, dass Verbrennungsnebenprodukte nicht mit den Materialien in Kontakt kommen.Herausnehmbare Kammern aus Hochtemperaturlegierungen und keramische Muffeln bieten Widerstand gegen aggressive Gase und Dämpfe und schützen die Proben zusätzlich.Darüber hinaus verbessern kundenspezifische Optionen wie Vakuumpakete und spezielle Kontrollsysteme die Kontaminationskontrolle, so dass sie sich für Branchen eignen, die hohe Präzision erfordern, wie z. B. die Pharmaindustrie, die Metallurgie und die Keramikindustrie.

Die wichtigsten Punkte erklärt:

-

Getrennte Verbrennungs- und Heizkammern

- Muffelöfen isolieren den Verbrennungsprozess von der Heizkammer und verhindern so, dass Ruß, Rauch oder andere Nebenprodukte die Materialien verunreinigen.

- Diese Konstruktion ist entscheidend für Anwendungen wie Pharmazeutika und Elektronik, bei denen Reinheit unerlässlich ist.

-

Hochtemperaturlegierung und keramische Muffeln

- Die Heizkammer ist häufig mit keramischen Muffeln oder Hochtemperaturlegierungen ausgekleidet, die chemischen Reaktionen mit aggressiven Gasen oder Dämpfen widerstehen.

- Diese Materialien stellen sicher, dass der Ofen korrosiven Umgebungen standhält, ohne sich zu zersetzen oder Verunreinigungen einzubringen.

-

Vakuum- und Atmosphärenkontrolle

- Einige Muffelöfen, wie der Vakuum-Muffelofen können unter Niedrigvakuum oder kontrollierten Atmosphären (z. B. Inertgasen) betrieben werden, um Oxidation oder andere unerwünschte Reaktionen zu verhindern.

- Dies ist besonders nützlich für Anwendungen in der Metallurgie und der Luft- und Raumfahrt, wo die Materialeigenschaften unverändert bleiben müssen.

-

Individuelle Anpassung zur Vermeidung von Kontaminationen

- Optionen wie Kippsysteme, Mehrzonen-Konfigurationen und spezielle Gestelle ermöglichen eine präzise Handhabung empfindlicher Materialien.

- So können beispielsweise Graphit- oder Superlegierungstiegel zur Aufnahme von Proben verwendet werden, um eine Kreuzkontamination zu vermeiden.

-

Energieeffizienz und schnelle Zykluszeiten

- Moderne digitale Muffelöfen minimieren den Wärmeverlust und verkürzen die Zykluszeiten, wodurch das Risiko einer längeren Exposition gegenüber potenziellen Verunreinigungen verringert wird.

- Merkmale wie die schnelle Abkühlung sind für thermogravimetrische Analysen (TGA) und Abschreckungsprozesse von Vorteil.

-

Branchenübergreifende Verlässlichkeit

- Die gleichen Mechanismen zur Kontaminationskontrolle machen Muffelöfen in der Pharmazie, der Keramik und der Metallurgie vielseitig einsetzbar und stellen sicher, dass hohe Standards unabhängig von der Anwendung erfüllt werden.

Durch die Kombination dieser Merkmale bieten Muffelöfen eine kontrollierte, kontaminationsfreie Umgebung für Hochtemperaturprozesse, was sie in der Präzisionsindustrie unverzichtbar macht.

Zusammenfassende Tabelle:

| Merkmal | Vorteil |

|---|---|

| Getrennte Verbrennungs- und Heizkammern | Verhindert Verschmutzung durch Ruß und Rauch |

| Hochtemperatur-Legierung/Keramik-Schalldämpfer | Widersteht korrosiven Gasen/Dämpfen |

| Vakuum- und Atmosphärenkontrolle | Eliminiert Oxidationsrisiken |

| Anpassbare Konfigurationen | Maßgeschneiderte Kontaminationsprävention |

| Energieeffizienter Schnelldurchlauf | Reduziert die Expositionszeit gegenüber Kontaminationen |

Verbessern Sie die Kontaminationskontrolle in Ihrem Labor mit den Präzisionsmuffelöfen von KINTEK!

Dank außergewöhnlicher Forschung und Entwicklung und eigener Fertigung bietet KINTEK fortschrittliche Hochtemperaturlösungen, die auf Ihre Bedürfnisse zugeschnitten sind.Unsere anpassbaren Vakuum-Muffelöfen , keramikausgekleidete Systeme und spezielles Zubehör sorgen für Materialreinheit in der Pharmazie, Metallurgie und Keramik.

Kontaktieren Sie uns noch heute um eine kontaminationsfreie Heizlösung für Ihre kritischen Prozesse zu entwickeln!

Produkte, nach denen Sie vielleicht suchen:

Hochvakuum-Beobachtungsfenster für die Prozessüberwachung Präzisionsvakuumdurchführungen für kontrollierte Atmosphären Keramisch ausgekleidete Vakuum-Wärmebehandlungsöfen Edelstahl-Vakuumventile für Inertgassysteme Saphir-Sichtfenster für Ultrahochvakuumanwendungen

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten