Im Kern dient die Muffelkammer dazu, das zu erhitzende Material von der direkten Wärmequelle zu isolieren. Diese Trennung schafft eine kontrollierte, saubere und gleichmäßige Heizumgebung, die für empfindliche wissenschaftliche und industrielle Prozesse unerlässlich ist, bei denen Verunreinigungen oder ungleichmäßige Temperaturen die Ergebnisse beeinträchtigen würden.

Der Muffelofen ist nicht nur ein Hochtemperaturofen; er ist ein Präzisionsinstrument. Die Muffelkammer ist die Schlüsselkomponente, die rohe Wärme in eine kontrollierte Umgebung umwandelt und Prozessreinheit und Wiederholbarkeit gewährleistet, indem sie die Probe vor den Heizelementen und deren Nebenprodukten schützt.

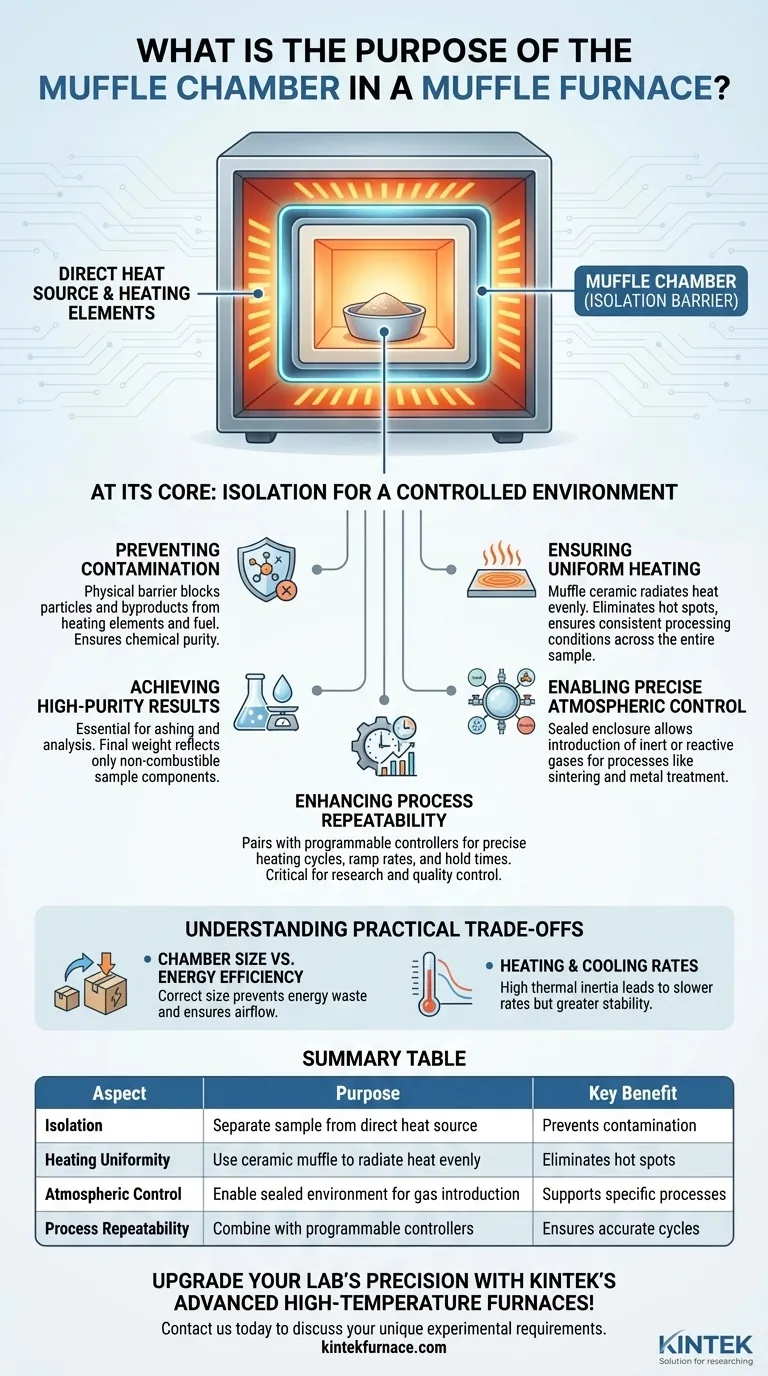

Das Grundprinzip: Isolation von der Wärmequelle

Ein wesentliches Merkmal eines Muffelofens ist diese interne Kammer oder "Muffel". Sie dient als Schutzbarriere zwischen der Probe und den Heizelementen des Ofens. Dieses Design bietet zwei Hauptvorteile.

Verhinderung von Kontamination

Bei vielen Hochtemperaturprozessen muss die Probe chemisch rein bleiben. Die Muffelkammer bildet eine physikalische Barriere, die eine Kontamination durch die Wärmequelle verhindert.

Dies ist entscheidend, da Heizelemente Partikel absondern können, und bei brennstoffbefeuerten Öfen würden Verbrennungsnebenprodukte wie Gas und Ruß ansonsten direkt mit der Probe in Kontakt kommen, deren chemische Zusammensetzung verändern und die Ergebnisse ungültig machen.

Gewährleistung einer gleichmäßigen Erwärmung

Die Muffel, die typischerweise aus hochtemperaturbeständiger Keramik besteht, absorbiert Energie von den umgebenden Heizelementen und strahlt sie gleichmäßig in der gesamten Kammer ab.

Diese indirekte Heizmethode eliminiert "Hot Spots", die auftreten können, wenn eine Probe zu nahe an einem direkten Heizelement ist. Das Ergebnis ist eine sehr gleichmäßige Temperaturumgebung, die sicherstellt, dass die gesamte Probe unter genau den gleichen Bedingungen verarbeitet wird.

Die funktionellen Vorteile einer kontrollierten Umgebung

Die Isolation durch die Muffelkammer ermöglicht ein Maß an Präzision, das mit einfacheren Öfen unmöglich ist. Diese Kontrolle ist entscheidend für zuverlässige, hochwertige Ergebnisse.

Erzielung hochreiner Ergebnisse

Prozesse wie die Veraschung erfordern das Verbrennen aller organischen Materialien, um den verbleibenden anorganischen Gehalt genau zu messen. Die Muffelkammer stellt sicher, dass keine externen Verunreinigungen eingebracht werden, sodass das Endgewicht ausschließlich dem nicht brennbaren Anteil der Probe entspricht.

Ermöglichung präziser atmosphärischer Kontrolle

Da die Muffelkammer ein geschlossener Raum ist, ermöglicht sie die Manipulation der internen Atmosphäre. Dies ist entscheidend für Prozesse wie das Sintern oder bestimmte Metallbehandlungen.

Bediener können Inertgase einführen, um Oxidation zu verhindern, oder spezifische reaktive Gase verwenden, um eine gewünschte chemische Veränderung im Material zu erreichen – etwas, das in einem offenen Heizsystem unmöglich wäre.

Verbesserung der Prozesswiederholbarkeit

Moderne Muffelöfen kombinieren die stabile Umgebung der Muffelkammer mit hochentwickelten programmierbaren Steuerungen.

Diese Kombination ermöglicht es Benutzern, präzise Heizzyklen zu definieren, einschließlich Aufheizgeschwindigkeiten, spezifischen Haltezeiten bei Spitzentemperatur und kontrollierten Abkühlphasen. Das Ergebnis ist ein hochpräziser und wiederholbarer Prozess, der sowohl für die Forschung als auch für die industrielle Qualitätskontrolle unerlässlich ist.

Die praktischen Kompromisse verstehen

Obwohl unglaublich effektiv, bringt das Muffeldesign Überlegungen mit sich, die Sie mit Ihren spezifischen Bedürfnissen abwägen müssen.

Kameragröße vs. Energieeffizienz

Die Größe der Muffelkammer beeinflusst die Leistung direkt. Eine Kammer, die für die Probe zu groß ist, verschwendet erhebliche Energie, um leeren Raum zu heizen.

Umgekehrt kann eine zu kleine Kammer das Werkstück nicht aufnehmen oder den notwendigen Luftstrom einschränken, was zu ineffizienter oder fehlerhafter Verarbeitung führt.

Heiz- und Kühlraten

Dasselbe Keramikmaterial, das eine hervorragende thermische Gleichmäßigkeit bietet, weist auch eine hohe thermische Trägheit auf. Dies bedeutet, dass Muffelöfen im Allgemeinen langsamer aufheizen und abkühlen als Direktbeheizungsöfen.

Diese Stabilität ist ein Vorteil während der Verarbeitung, kann aber ein Nachteil sein, wenn schnelle Heizzyklen erforderlich sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Heizgeräts hängt vollständig von der Präzision und Reinheit ab, die Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf präziser chemischer Analyse liegt (z. B. Veraschung): Die Fähigkeit der Muffelkammer, Verunreinigungen zu verhindern, ist ihr wichtigstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf Materialverarbeitung liegt (z. B. Sintern, Wärmebehandlung): Die Kombination aus gleichmäßiger Erwärmung und der Möglichkeit zur atmosphärischen Kontrolle macht einen Muffelofen zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf einfacher Trocknung oder schneller Erwärmung liegt: Ein Standardlaborofen ohne Muffel kann eine schnellere und energieeffizientere Lösung sein, vorausgesetzt, eine Probenkontamination ist kein Problem.

Letztendlich ist die Muffelkammer das, was einen Ofen von einer einfachen Wärmequelle zu einem Werkzeug für präzise thermische Prozesse macht.

Zusammenfassungstabelle:

| Aspekt | Zweck | Hauptvorteil |

|---|---|---|

| Isolation | Probe von direkter Wärmequelle trennen | Verhindert Kontamination durch Heizelemente und Nebenprodukte |

| Heizgleichmäßigkeit | Keramikmuffel zur gleichmäßigen Wärmestrahlung verwenden | Eliminiert Hot Spots für konsistente Ergebnisse |

| Atmosphärische Kontrolle | Ermöglicht geschlossene Umgebung für Gaseinleitung | Unterstützt Prozesse wie Sintern und Oxidationsvermeidung |

| Prozesswiederholbarkeit | Kombination mit programmierbaren Steuerungen | Gewährleistet genaue, wiederholbare Heizzyklen für die Qualitätskontrolle |

Verbessern Sie die Präzision Ihres Labors mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für eine sauberere, gleichmäßigere Erwärmung erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre thermische Verarbeitungseffizienz und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen