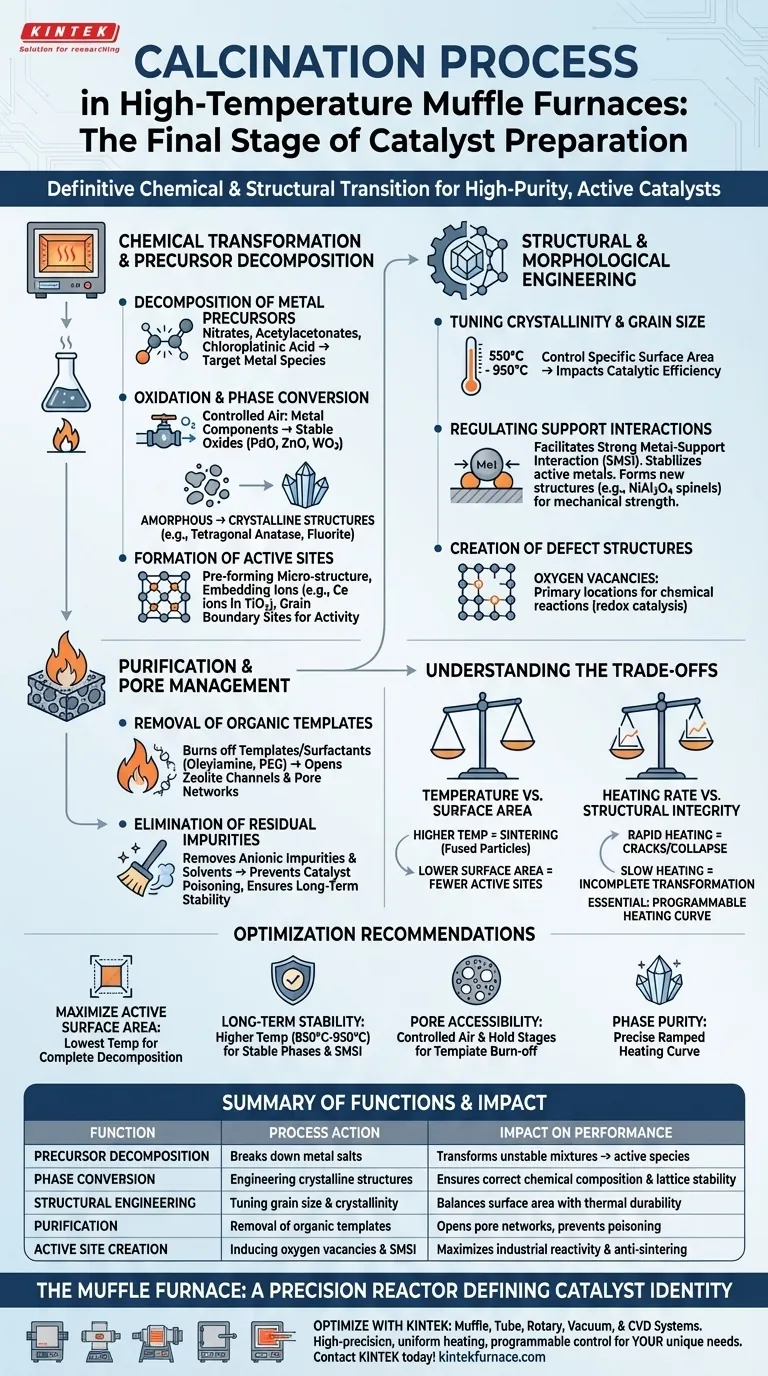

Die Kalzinierung in einem industriellen Hochtemperatur-Muffelofen dient als definitive chemische und strukturelle Übergangsphase bei der Katalysatorherstellung. Dieser Prozess nutzt präzise thermische Energie, um Metallvorläufer zu zersetzen, organische Verunreinigungen zu entfernen und die endgültige kristalline Phase des Materials zu gestalten. Durch die Kontrolle der Oxidationsumgebung wandelt der Ofen instabile chemische Gemische in hochreine, aktive und physikalisch stabile katalytische Strukturen um.

Die Kernfunktion der Kalzinierung ist die thermische Umwandlung von Vorläufern in ihre endgültigen aktiven Zustände, wodurch sichergestellt wird, dass der Katalysator die richtige chemische Zusammensetzung, Kristallstruktur und Oberflächenmorphologie für die industrielle Reaktivität besitzt.

Chemische Umwandlung und Zersetzung von Vorläufern

Zersetzung von Metallvorläufern

Der Ofen liefert die notwendige Wärme, um Metallsalze und Komplexe aufzubrechen, die auf dem Katalysatorträger adsorbiert sind. Gängige Liganden wie Nitrate, Acetylacetonate und Chloroplatinsäure werden in dieser Phase thermisch zersetzt. Dies hinterlässt die Zielmetallspezies in einem Zustand, der für weitere Reaktionen oder die Endanwendung bereit ist.

Oxidation und Phasenübergang

In einer kontrollierten Luftumgebung werden Metallkomponenten in stabile Oxidzustände wie Palladiumoxid (PdO), Zinkoxid (ZnO) oder Wolframtrioxid (WO3) umgewandelt. Der Ofen ermöglicht die Umwandlung von amorphen Vorläufermaterialien in spezifische kristalline Strukturen, wie die tetragonale Anatas-Struktur in Titandioxid oder die Fluorit-Struktur in Ceroxid.

Bildung aktiver Zentren

Der Kalzinierungsprozess ist für die Vorkonfiguration der Mikrostruktur aktiver Zentren verantwortlich. Er kann die Einbettung von Ionen in ein Gitter – wie Cerionen in ein Titandioxidgitter – oder die Bildung aktiver Zentren an Korngrenzen erleichtern, die für die photokatalytische oder chemische Aktivität unerlässlich sind.

Strukturelle und morphologische Gestaltung

Abstimmung von Kristallinität und Korngröße

Durch Anpassung der Ofentemperatur – oft im Bereich von 550 °C bis 950 °C – können Hersteller die Kristallinität und Korngröße des Katalysators präzise steuern. Diese Temperatureinstellung beeinflusst direkt die spezifische Oberfläche, die ein Haupttreiber für die katalytische Effizienz ist.

Regulierung der Trägerwechselwirkungen

Die Hochtemperaturbehandlung erleichtert die starke Metall-Träger-Wechselwirkung (SMSI), die aktive Metalle auf einem Träger stabilisiert. In einigen Fällen induziert die Kalzinierung Festphasenreaktionen, die neue Strukturen wie NiAl2O4-Spinelle bilden, was die mechanische Festigkeit und die Sinterbeständigkeit des Katalysators erheblich verbessert.

Erzeugung von Defektstrukturen

Die thermische Verarbeitung im Muffelofen kann dazu verwendet werden, gezielt Sauerstoffleerstellen zu erzeugen. Diese Defekte dienen oft als primäre Orte für chemische Reaktionen, insbesondere in der Oxidations-Reduktions-Katalyse (Redox-Katalyse).

Reinigung und Porenmanagement

Entfernung organischer Templates und Tenside

Viele Katalysatoren werden mit organischen "Templates" oder Tensiden wie Oleylamin oder PEG synthetisiert, um Form und Größe zu kontrollieren. Die Kalzinierung "verbrennt" diese organischen Materialien und öffnet effektiv Zeolithkanäle oder Porennetzwerke, die sonst blockiert wären.

Beseitigung von Restverunreinigungen

Die Ofenumgebung gewährleistet die vollständige Entfernung von restlichen anionischen Verunreinigungen und Lösungsmitteln. Dieses hochreine Ergebnis ist entscheidend, um eine Katalysatorvergiftung zu verhindern und die Langzeitstabilität des endgültigen Oxidpulvers zu gewährleisten.

Verständnis der Kompromisse

Temperatur vs. Oberfläche

Während höhere Temperaturen oft erforderlich sind, um eine stabile kristalline Phase zu erreichen, fördern sie auch das Sintern. Übermäßige Hitze lässt kleine Partikel zusammenwachsen, was die verfügbare Oberfläche und damit die Anzahl der verfügbaren aktiven Zentren drastisch reduziert.

Aufheizrate vs. Strukturelle Integrität

Die Verwendung einer programmierbaren Aufheizkurve ist unerlässlich; wenn die Temperatur zu schnell ansteigt, kann das schnelle Entweichen zersetzender Gase zu physischen Rissen oder strukturellen Kollapsen im Katalysatorträger führen. Umgekehrt kann ein zu langsamer Aufheizprozess zu unvollständiger Phasenumwandlung oder unerwünschtem Kornwachstum führen.

Anwendung auf Ihr Projekt

Empfehlungen zur Optimierung

Eine erfolgreiche Kalzinierung erfordert ein Gleichgewicht zwischen thermischer Energie und der empfindlichen physikalischen Struktur des Katalysators.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Oberfläche liegt: Priorisieren Sie die niedrigstmögliche Kalzinierungstemperatur, die dennoch eine vollständige Zersetzung des Vorläufers erreicht, um Sintern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf langfristiger thermischer Stabilität liegt: Verwenden Sie höhere Temperaturen (z. B. 850 °C–950 °C), um die Bildung stabiler kristalliner Phasen und starker Metall-Träger-Wechselwirkungen zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Porengängigkeit in Zeolithen liegt: Stellen Sie eine kontrollierte Luftzufuhr und spezifische Haltephasen sicher, um organische Template-Agentien vollständig zu oxidieren, ohne das Porengefüge kollabieren zu lassen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Verwenden Sie einen programmierbaren Muffelofen, um eine präzise, gestufte Aufheizkurve zu befolgen und sicherzustellen, dass die gesamte Masse des Materials die Zielübergangstemperatur erreicht.

Der Muffelofen ist nicht nur ein Heizgerät, sondern ein Präzisionsreaktor, der die endgültige Identität und Leistung des industriellen Katalysators bestimmt.

Zusammenfassungstabelle:

| Kalzinierungsfunktion | Prozessaktion | Auswirkung auf die Katalysatorleistung |

|---|---|---|

| Zersetzung von Vorläufern | Bricht Metallsalze (Nitrate usw.) auf | Wandelt instabile Gemische in aktive Metall-/Oxidspezies um |

| Phasenübergang | Gestaltung kristalliner Strukturen (z. B. Anatas) | Gewährleistet die richtige chemische Zusammensetzung und Gitterstabilität |

| Strukturelle Gestaltung | Abstimmung von Korngröße und Kristallinität | Balanciert spezifische Oberfläche mit thermischer Haltbarkeit |

| Reinigung | Entfernung organischer Templates/Tenside | Öffnet Porennetzwerke und verhindert Katalysatorvergiftung |

| Erzeugung aktiver Zentren | Induzieren von Sauerstoffleerstellen und SMSI | Maximiert industrielle Reaktivität und Sinterbeständigkeit |

Optimieren Sie Ihre Katalysatorproduktion mit KINTEK

Eine präzise Kalzinierung ist der Unterschied zwischen einem Hochleistungskatalysator und einer fehlgeschlagenen Charge. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle individuell anpassbar für Ihre einzigartigen Labor- und Industrieanforderungen.

Ob Sie spezifische Korngrößen entwickeln oder die aktive Oberfläche maximieren möchten, unsere Hochtemperaturöfen bieten die gleichmäßige Erwärmung und programmierbare Steuerung, die für Perfektion erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet ein Muffelofen? Erzielen Sie unübertroffene thermische Kontrolle und Reinheit

- Was ist der Zweck der Verwendung eines Hochtemperatur-Boxwiderstandsofens für Fe-g-C3N4? Master Thermal Polycondensation

- Welche Rolle spielt ein Hochtemperatur-Elektroofen bei der Synthese von Cr:Al2O3? Beherrschen Sie die Gitterintegration bei 1400°C.

- Welche Rolle spielt eine Muffel-Ofen bei der Pyrolyse zur Herstellung von Weichholz-Biokohle? Experten-Einblicke

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der FTO-Dünnschicht-PDA? Optimieren Sie Ihre optoelektronische Leistung

- Welche Arten von Einrichtungen verwenden typischerweise Kammeröfen? Wesentlich für Labore und Kleinserienfertigung

- Was sind die häufigsten Anwendungen von Muffelöfen? Wesentliche Einsatzbereiche in Laboren und der Industrie

- Wie werden Muffelöfen in der Elektronikfertigung eingesetzt? Unerlässlich für präzise thermische Prozesse