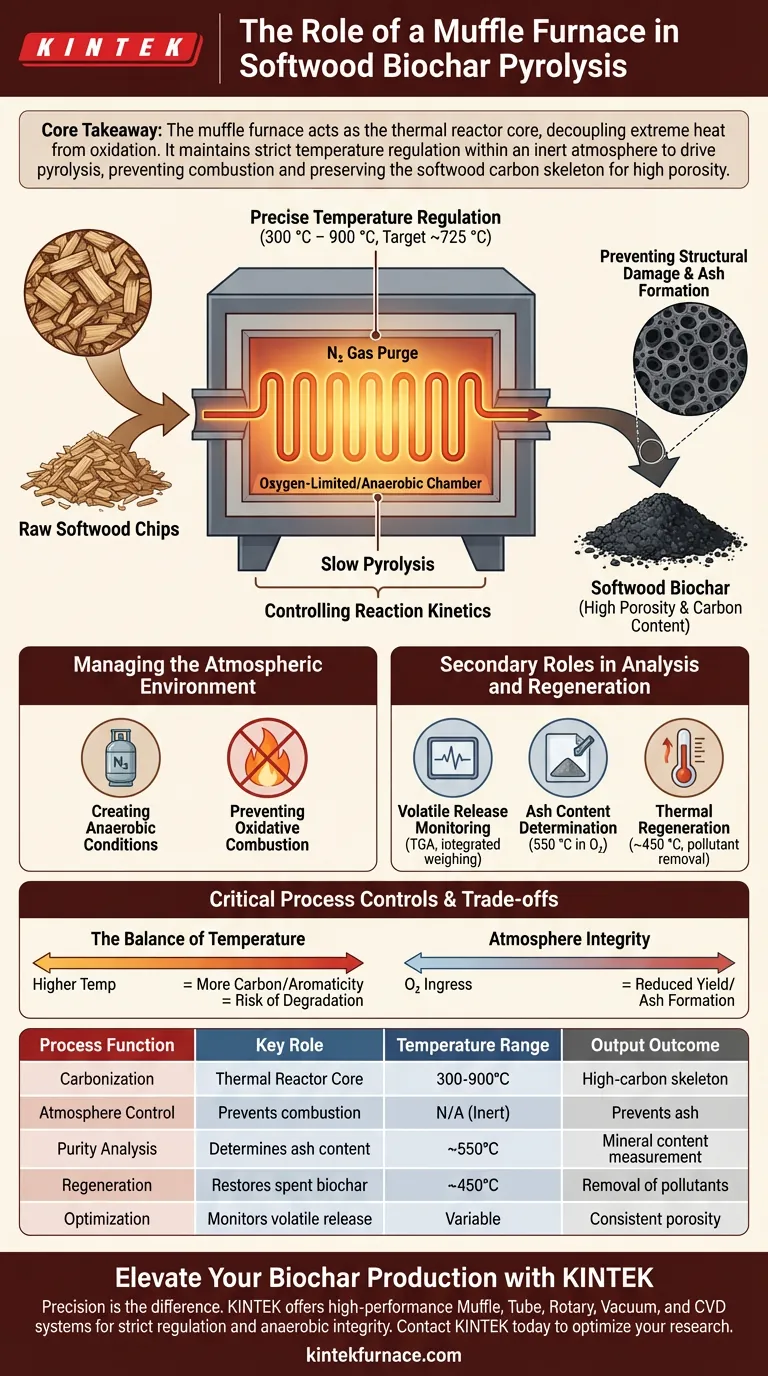

Der Muffel-Ofen dient als Kern des thermischen Reaktors bei der Herstellung von Weichholz-Biokohle. Er schafft eine präzise kontrollierte Hochtemperaturumgebung – oft mit spezifischen Sollwerten wie 725 °C –, um die Karbonisierung einzuleiten. Durch die Isolierung der Weichholzbiomasse in einer sauerstoffarmen oder anaeroben Kammer treibt der Ofen die Pyrolyse anstelle der Verbrennung voran und wandelt das Rohmaterial in eine stabile Biokohle um, die sich durch hohe Porosität und Kohlenstoffgehalt auszeichnet.

Kernbotschaft Der Hauptwert des Muffel-Ofens liegt in seiner Fähigkeit, extreme Hitze von Oxidation zu entkoppeln. Durch die Aufrechterhaltung einer strengen Temperaturregelung in einer inerten Atmosphäre verhindert er, dass das Weichholz zu Asche verbrennt, und bewahrt stattdessen das Kohlenstoffgerüst, um ein hochporöses Material zu erzeugen.

Die Mechanik der thermischen Umwandlung

Präzise Temperaturregelung

Die grundlegende Rolle des Muffel-Ofens besteht darin, exakte Temperaturen aufrechtzuerhalten, typischerweise im Bereich von 300 °C bis 900 °C, abhängig von den spezifischen Pyrolysezielen. Speziell für Weichholz werden oft Temperaturen um 725 °C verwendet, um die Karbonisierung zu maximieren.

Steuerung der Reaktionskinetik

Industrielle Öfen sorgen für eine gleichmäßige Erwärmung der Biomasse, um spezifische Zersetzungsreaktionen auszulösen. Diese Regelung ist entscheidend, da die Temperatur die resultierende Oberfläche, das Porenvolumen und die Aromatizität der Biokohle bestimmt.

Verhinderung von Strukturschäden

Wenn die Temperaturen unkontrolliert ansteigen, kann das Kohlenstoffgerüst des Weichholzes Risse bekommen oder kollabieren. Der Muffel-Ofen verhindert dieses Überhitzen und stellt sicher, dass die physische Struktur intakt bleibt, um eine ideale Adsorptionsaktivität zu gewährleisten.

Verwaltung der atmosphärischen Umgebung

Schaffung anaerober Bedingungen

Um eine Pyrolyse zu erreichen, muss der Ofen Sauerstoff ausschließen. Dies wird oft durch kontinuierliches Spülen des Reaktors mit Stickstoffgas oder durch die Verwendung eines Vakuumsystems erreicht.

Verhinderung von oxidativer Verbrennung

Ohne diese atmosphärische Kontrolle würde die hohe Hitze dazu führen, dass das Weichholz einfach verbrennt (oxidative Verbrennung), wodurch mineralische Asche anstelle von Kohlenstoff zurückbleibt. Der Muffel-Ofen ermöglicht eine langsame Pyrolyse, die für die Entwicklung einer reichen porösen Struktur unerlässlich ist.

Sekundäre Rollen bei Analyse und Regeneration

Überwachung der flüchtigen Freisetzung

Fortschrittliche Muffelöfen, die mit integrierten Wägesystemen ausgestattet sind, ermöglichen die thermogravimetrische Analyse (TGA). Dies ermöglicht es Forschern, Massenänderungen in Echtzeit zu verfolgen, den genauen Zeitpunkt der Freisetzung flüchtiger Komponenten zu identifizieren und die Haltezeit für eine gleichbleibende Qualität zu optimieren.

Bestimmung des Aschegehalts

Über die Produktion hinaus wird der Ofen zur Analyse der Reinheit verwendet, indem Proben in einer sauerstoffreichen Umgebung auf 550 °C erhitzt werden. Dies verbrennt organische Materie vollständig und ermöglicht es den Betreibern, den verbleibenden mineralischen (anorganischen) Gehalt zu messen und seinen Einfluss auf die Adsorptionsleistung zu bewerten.

Thermische Regeneration

Der Ofen spielt auch eine Rolle im Lebenszyklusmanagement von Biokohle. Durch Erhitzen von verbrauchter Biokohle auf etwa 450 °C kann der Ofen organische Schadstoffe, die in den Poren adsorbiert sind, thermisch zersetzen und die Nutzbarkeit des Materials für Wasseraufbereitungsanwendungen wiederherstellen.

Kritische Prozesskontrollen und Kompromisse

Das Gleichgewicht der Temperatur

Höhere Temperaturen erhöhen im Allgemeinen den Kohlenstoffgehalt, können aber die Porenstruktur verändern. Der Betrieb am oberen Ende des Spektrums (z. B. nahe 900 °C) erhöht die Aromatizität, erfordert jedoch eine strenge Kontrolle, um den Abbau der Adsorptionseigenschaften des Materials zu verhindern.

Atmosphärische Integrität

Der häufigste Fehler ist eine Undichtigkeit in der anaeroben Umgebung. Selbst eine geringe Sauerstoffzufuhr während der Hochtemperaturphase kann die Ausbeute an Biokohle erheblich reduzieren und die Produktion unerwünschter Asche erhöhen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Porosität liegt: Priorisieren Sie eine Ofenkonfiguration mit robuster Stickstoffspülung, die in der Lage ist, eine langsame Pyrolyse zwischen 500 °C und 800 °C aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Reinheitsanalyse liegt: Nutzen Sie den Ofen zur vollständigen Verbrennung bei 550 °C, um den anorganischen Mineralgehalt zu isolieren und zu messen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Wählen Sie ein Gerät mit integrierten Wägefunktionen, um die Freisetzungskinetik flüchtiger Stoffe präzise abzubilden und optimale Verweilzeiten zu ermitteln.

Eine präzise thermische Steuerung ist der wichtigste Faktor bei der Umwandlung von rohem Weichholz in ein leistungsstarkes industrielles Kohlenstoffmaterial.

Zusammenfassungstabelle:

| Prozessfunktion | Schlüsselrolle | Temperaturbereich | Ergebnis |

|---|---|---|---|

| Karbonisierung | Fungiert als Kern des thermischen Reaktors | 300°C – 900°C | Kohlenstoffreiches Gerüst |

| Atmosphärenkontrolle | Verhindert oxidative Verbrennung | N/A (Inert/Vakuum) | Verhindert Aschebildung |

| Reinheitsanalyse | Bestimmt den Aschegehalt | ~550°C | Messung des Mineralgehalts |

| Regeneration | Stellt verbrauchte Biokohle wieder her | ~450°C | Entfernung adsorbierter Schadstoffe |

| Optimierung | Überwacht die Freisetzung flüchtiger Stoffe | Variabel | Gleichmäßige Porosität & Oberfläche |

Verbessern Sie Ihre Biokohleproduktion mit KINTEK

Präzision ist der Unterschied zwischen hochwertiger Biokohle und einfacher Asche. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die strenge Temperaturregelung und anaerobe Integrität bieten, die Ihre Forschung erfordert.

Ob Sie anpassbare Laboröfen für die Weichholzpyrolyse oder spezielle Geräte für die thermische Regeneration benötigen, unsere Systeme stellen sicher, dass Ihre Materialien Spitzenporosität und Kohlenstoffgehalt erreichen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen thermischen Lösungen Ihre Laborergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- Mohammad Umair Jamal, Lidija Šiller. Scottish softwood biochar for water remediation targeting selected persistent organic pollutants. DOI: 10.1177/02636174241256854

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Schlüsseltechnologien, die in der Muffelkammer bei der Temperbehandlung von Siliziummaterial verwendet werden? Erreichen Sie eine präzise thermische Kontrolle für Halbleiter

- Welche Faktoren beeinflussen die Wahl einer Muffelofen? Wichtige Überlegungen für optimale Laborleistung

- Warum ist die Temperaturregelungsfähigkeit eines Muffelofens entscheidend bei der Herstellung von Ba2M0.4Bi1.6O6?

- Was ist die Schlussfolgerung bezüglich der Verwendung von Muffelöfen? Wesentlich für saubere Hochtemperaturverarbeitung

- Was ist das entscheidende Merkmal eines Muffelofens? Erreichen Sie reine, gleichmäßige Erwärmung für Ihr Labor

- Welche Temperaturbereiche werden für verschiedene Muffelofenanwendungen verwendet? Optimieren Sie Ihre Wärmeprozesse mit KINTEK

- Was sind die technischen Spezifikationen typischer Muffelöfen? Schlüsselspezifikationen für präzise thermische Verarbeitung

- Wie stellt ein hochpräziser Widerstandsofen die T6-Lösungsbehandlung sicher? Erreichen Sie Spitzenlegierungsfestigkeit mit KINTEK