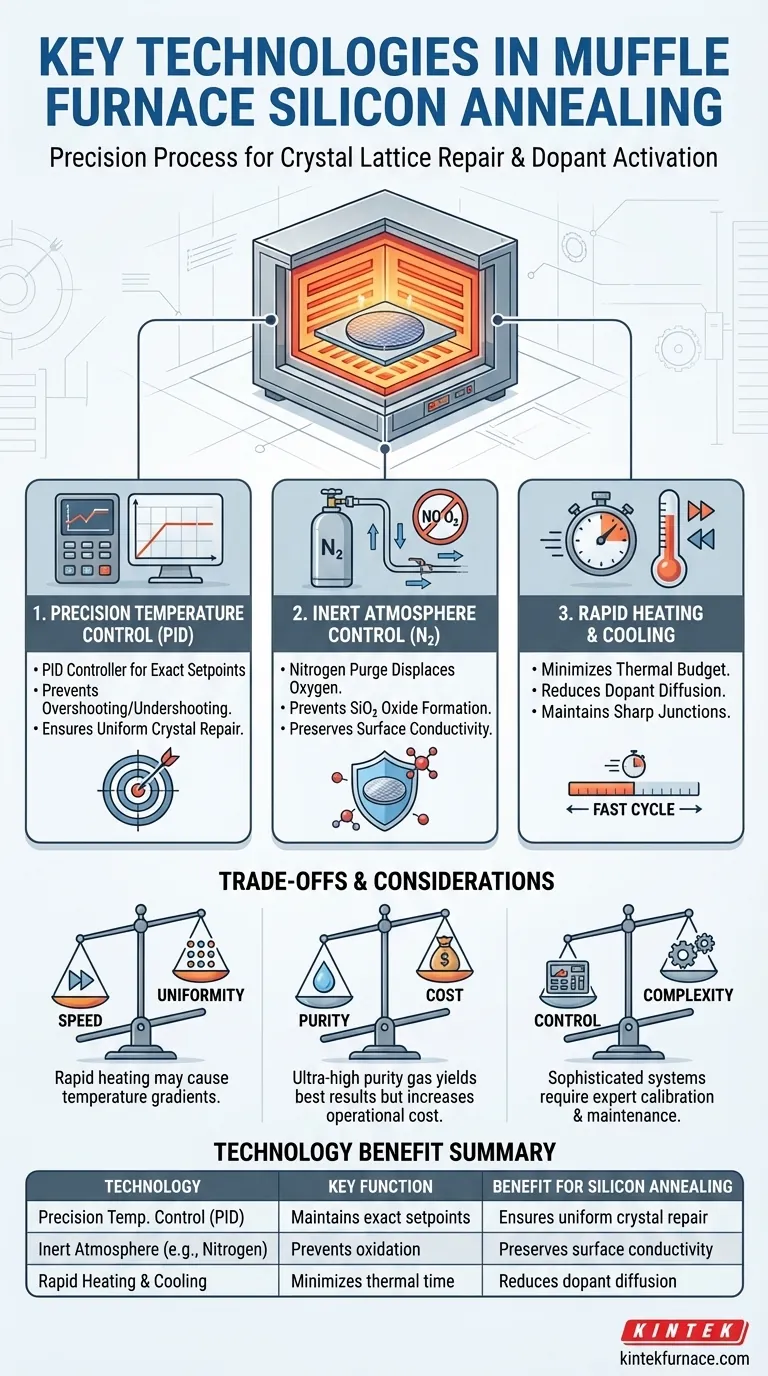

Zur Temperbehandlung von Siliziummaterialien stützt sich eine Muffelkammer auf drei Kerntechnologien, die im Zusammenspiel arbeiten. Dies sind ein Präzisions-Temperaturregelsystem (typischerweise PID), ein System zur Steuerung der inerten Atmosphäre unter Verwendung von Gasen wie Stickstoff und ein Mechanismus zum schnellen Aufheizen und Abkühlen. Zusammen ermöglichen diese Technologien die kontrollierte Modifikation der Kristallstruktur des Siliziums, um die gewünschten elektrischen Eigenschaften zu erzielen.

Das Ziel der Temperbehandlung von Silizium ist nicht einfach nur das Erhitzen. Es handelt sich um einen präzisen thermischen Prozess, der darauf abzielt, Kristallgitterdefekte zu reparieren und Dotierstoffe zu aktivieren. Der Erfolg hängt von einer synergistischen Steuerung von Temperatur, Atmosphäre und der Änderungsrate der Temperatur ab.

Die Kernherausforderung: Modifikation der Siliziumkristallstruktur

Die Temperbehandlung ist ein kritischer Schritt bei der Halbleiterfertigung. Nach Prozessen wie der Ionenimplantation ist das Kristallgitter des Siliziums beschädigt, und die implantierten Dotierstoffatome befinden sich noch nicht an elektrisch aktiven Positionen.

Der Zweck der Temperbehandlung ist zweifach: die Reparatur dieser Gitterdefekte und die Verlagerung der Dotierstoffatome an die richtigen Stellen innerhalb des Kristalls. Dieser Prozess "aktiviert" das Material und verändert dessen Leitfähigkeit grundlegend.

Die drei Säulen der Silizium-Temperbehandlungstechnologie

Um eine erfolgreiche Temperbehandlung zu erreichen, ist eine präzise Verwaltung der Ofenumgebung erforderlich. Drei Technologien sind für diese Aufgabe nicht verzichtbar.

Säule 1: Präzise Temperaturregelung

Das Herzstück des Systems ist seine Fähigkeit, eine bestimmte Temperatur ohne Abweichung zu erreichen und zu halten. Dies wird durch einen PID-Regler (Proportional-Integral-Derivative) gesteuert.

Ein PID-Regler berechnet kontinuierlich die Differenz zwischen dem gewünschten Temperatur-Sollwert und der tatsächlich gemessenen Temperatur. Er passt dann die Leistung der Heizelemente präzise an, um diesen Fehler zu minimieren, und verhindert so ein Überschwingen oder Unterschwingen, das das Material ruinieren könnte.

Säule 2: Steuerung der inerten Atmosphäre

Bei den für die Temperbehandlung erforderlichen hohen Temperaturen reagiert Silizium leicht mit Sauerstoff in der Luft und bildet eine isolierende Schicht aus Siliziumdioxid (SiO₂). Dies ist höchst unerwünscht, da es die Oberflächenleitfähigkeit des Materials beeinträchtigt.

Um dies zu verhindern, wird die Ofenkammer mit einem Inertgas, meist Stickstoff (N₂), gespült. Dieser Vorgang verdrängt den gesamten Sauerstoff, schafft eine nicht reaktive Umgebung und stellt sicher, dass die Siliziumoberfläche rein und leitfähig bleibt.

Säule 3: Schnelles Aufheizen und Abkühlen

Die Dauer der Hochtemperaturexposition, bekannt als „thermische Last“ (Thermal Budget), ist entscheidend. Während Hitze zur Reparatur des Gitters erforderlich ist, kann eine längere Exposition zu einer unerwünschten Diffusion der Dotierstoffatome führen, wodurch die akribisch definierten Übergänge in einem Halbleiterbauelement verschwimmen.

Ein System zum schnellen Aufheizen und Abkühlen ermöglicht es dem Material, schnell seine Zieltemperatur zu erreichen, diese für eine präzise Dauer zu halten und schnell abzukühlen. Dadurch wird die gesamte thermische Last minimiert, wodurch die notwendige Gitterreparatur erreicht wird, während die Integrität der Bauelementstruktur erhalten bleibt.

Verständnis der inhärenten Kompromisse

Obwohl diese Technologien leistungsfähig sind, bringen sie betriebliche Komplexitäten und Kompromisse mit sich, die gemanagt werden müssen.

Geschwindigkeit vs. Gleichmäßigkeit

Extrem schnelle Aufheizraten können manchmal Temperaturgradienten über den Siliziumwafer erzeugen. Die Mitte kann sich schneller erhitzen als die Ränder, was zu einer ungleichmäßigen Temperbehandlung und inkonsistenten elektrischen Eigenschaften über das gesamte Bauelement führt.

Reinheit vs. Kosten

Die Wirksamkeit der inerten Atmosphäre hängt direkt von der Reinheit des verwendeten Stickstoffgases ab. Während ultrareines Gas die besten Ergebnisse liefert, indem praktisch der gesamte Sauerstoff eliminiert wird, steigen die Betriebskosten im Vergleich zu industriellem Standard-Stickstoff erheblich.

Kontrolle vs. Komplexität

Ein hochentwickelter Ofen mit fein abgestimmten PID-Algorithmen, Massendurchflussreglern für das Gas und der Fähigkeit zu schnellem thermischem Zyklus bietet eine überlegene Kontrolle. Diese Komplexität erfordert jedoch eine fachkundige Kalibrierung, regelmäßige Wartung und ein tieferes Verständnis seitens des Bedieners, um Prozessabweichungen zu diagnostizieren und zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Betonung, die Sie jeder Technologie beimessen, hängt vom spezifischen Ergebnis ab, das Sie für Ihr Siliziummaterial erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Achten Sie besonders auf die Steuerung der Stickstoffatmosphäre, um die Bildung jeglicher isolierender Oxidschichten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung scharfer Dotierungsprofile liegt: Das System zum schnellen Aufheizen und Abkühlen ist Ihr wichtigstes Werkzeug, um die thermische Last zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Ausbeute liegt: Eine sorgfältige Kalibrierung und Abstimmung des PID-Temperaturreglers ist für die Wiederholgenauigkeit von größter Bedeutung.

Letztendlich geht es bei der Beherrschung des Temperbehandlungsprozesses darum, zu verstehen, wie diese drei Kerntechnologien zusammenwirken, um die endgültigen Eigenschaften Ihres Materials präzise zu formen.

Zusammenfassungstabelle:

| Technologie | Hauptfunktion | Vorteil für die Siliziumtemperbehandlung |

|---|---|---|

| Präzise Temperaturregelung (PID) | Hält exakte Temperatur-Sollwerte ein | Gewährleistet gleichmäßige Gitterreparatur und Dotierstoffaktivierung |

| Steuerung der inerten Atmosphäre (z. B. Stickstoff) | Verhindert Oxidation durch Verdrängung von Sauerstoff | Erhält die Oberflächenleitfähigkeit und Materialreinheit |

| Schnelles Aufheizen und Abkühlen | Minimiert die Zeit der thermischen Exposition | Reduziert die Dotierstoffdiffusion und erhält scharfe Übergänge |

Verbessern Sie Ihren Halbleiter-Temperbehandlungsprozess mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr- und Vakuumöfen sowie umfassende Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um überlegene Materialeigenschaften zu erzielen und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen