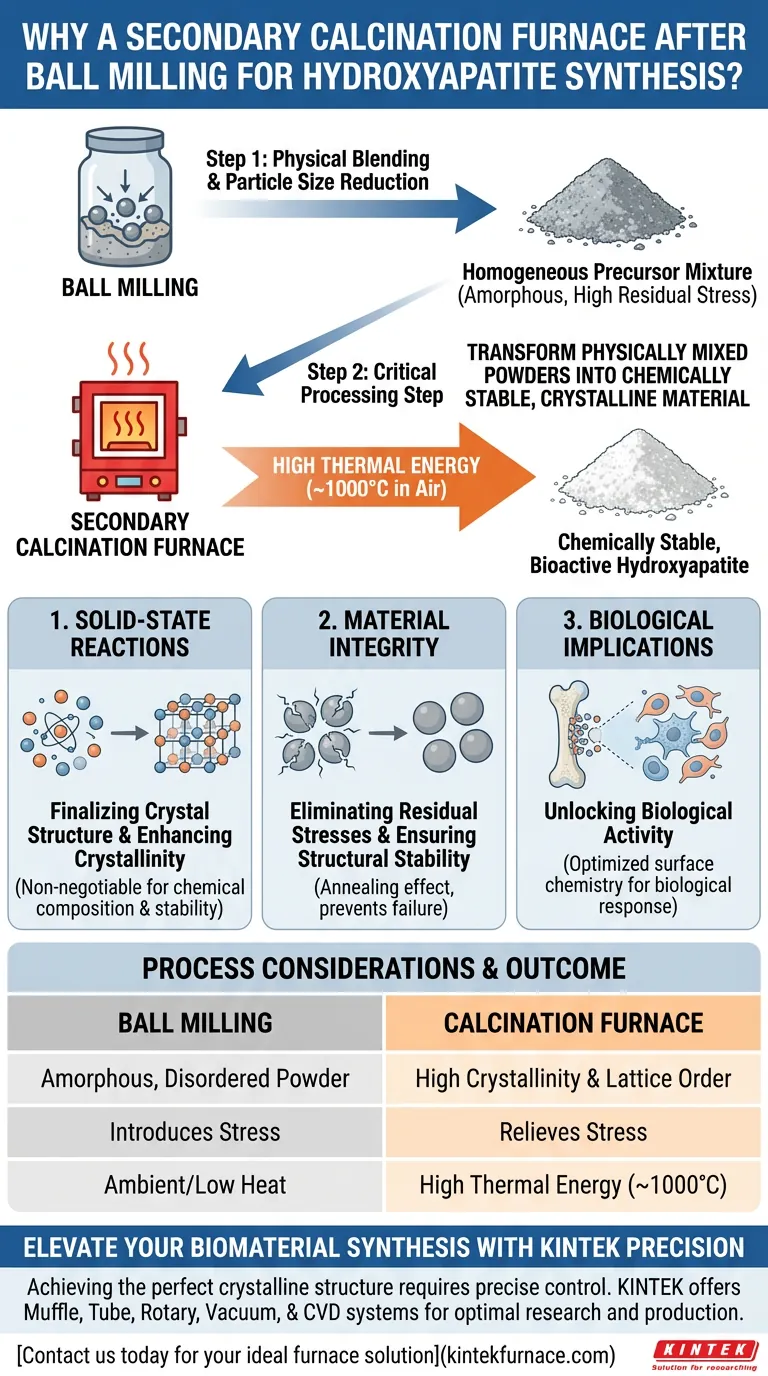

Der sekundäre Kalzinierungsofen ist der entscheidende Verarbeitungsschritt, der erforderlich ist, um physikalisch gemischte Pulver in ein chemisch stabiles, kristallines Material umzuwandeln. Während das Kugelmühlen-Mahlen die Vorläufer vermischt, liefert der Ofen die hohe thermische Energie – typischerweise um 1000 °C in Luftatmosphäre –, die erforderlich ist, um Festkörperreaktionen voranzutreiben und die Kristallstruktur von Hydroxylapatit zu finalisieren.

Diese Wärmebehandlung fungiert als definitive Phasentransformationsstufe. Sie wandelt eine rohe gemahlene Mischung in ein verwendbares Material um, indem sie die Kristallisation vorantreibt, mechanische Spannungen löst und sicherstellt, dass das Endpulver die notwendige biologische und strukturelle Integrität besitzt.

Die Rolle von Festkörperreaktionen

Finalisierung der Kristallstruktur

Das Kugelmühlen-Mahlen erzeugt effektiv eine homogene Mischung, aber es schließt den chemischen Bindungsprozess nicht vollständig ab. Der sekundäre Kalzinierungsofen induziert bei hohen Temperaturen Festkörperreaktionen.

Diese Reaktionen ermöglichen es den Atomen, zu diffundieren und sich in die richtige Gitterstruktur anzuordnen. Dieser Schritt ist unerlässlich, um die tatsächliche chemische Zusammensetzung von Hydroxylapatit zu erreichen.

Verbesserung der Kristallinität

Die vom Ofen gelieferte thermische Energie verbessert die Kristallinität des Produkts erheblich.

Ohne diese Hochtemperaturbehandlung kann das Material teilweise amorph oder ungeordnet bleiben. Hohe Kristallinität ist direkt mit der Stabilität und Leistung des Materials in Endanwendungen verbunden.

Verbesserung der Materialintegrität

Beseitigung von Restspannungen

Mechanische Verarbeitung, wie z. B. das Kugelmühlen-Mahlen, bringt erhebliche mechanische Energie in das Pulver ein, was zu Restspannungen innerhalb der Partikel führt.

Der Kalzinierungsprozess wirkt als Glühstufe. Die Hitze erzeugt einen Entspannungseffekt, der diese inneren Spannungen effektiv beseitigt und zukünftiges mechanisches Versagen oder Unvorhersehbarkeit des Materials verhindert.

Gewährleistung der strukturellen Stabilität

Um als Biomaterial korrekt zu funktionieren, muss das Hydroxylapatit-Pulver strukturelle Stabilität aufweisen.

Die Ofenbehandlung konsolidiert die Pulverpartikel und stabilisiert die Phasen. Dies stellt sicher, dass das Pulver seine Integrität während der nachfolgenden Handhabungs- oder Formgebungsprozesse beibehält.

Biologische Auswirkungen

Erschließung der biologischen Aktivität

Die primäre Referenz hebt hervor, dass diese Wärmebehandlung sicherstellt, dass das Pulver die notwendige biologische Aktivität besitzt.

Die Wechselwirkung zwischen Hydroxylapatit und biologischem Gewebe hängt stark von der Oberflächenchemie und der Kristallphase ab. Die Kalzinierung stellt sicher, dass die Materialeigenschaften optimiert sind, um die richtige biologische Reaktion hervorzurufen.

Verständnis der Prozessüberlegungen

Ausgleich von Temperatur und Energie

Um die notwendige Phasentransformation zu erreichen, müssen Temperaturen von bis zu 1000 °C in Luftatmosphäre erreicht werden.

Dies impliziert einen Kompromiss zwischen Energieverbrauch und Verarbeitungszeit. Ein Sparen an diesem thermischen Budget kann zu unvollständigen Reaktionen führen, während eine präzise Steuerung erforderlich ist, um Überhitzung oder Phasenzersetzung zu verhindern.

Die Notwendigkeit der Atmosphärenkontrolle

Der Prozess spezifiziert eine Luftatmosphäre, was darauf hindeutet, dass das Vorhandensein von Sauerstoff oder Komponenten der Umgebungsluft für die Reaktion oder Stabilität des Materials relevant ist.

Falsche atmosphärische Bedingungen während dieser Hochtemperaturphase könnten potenziell die Stöchiometrie oder Farbe des endgültigen Hydroxylapatit-Produkts verändern.

Optimierung des Syntheseprozesses

Um sicherzustellen, dass Sie hochwertiges Hydroxylapatit produzieren, berücksichtigen Sie Ihre spezifischen Endziele bei der Konfiguration Ihrer Kalzinierungsparameter.

- Wenn Ihr Hauptaugenmerk auf der biologischen Leistung liegt: Stellen Sie sicher, dass die Temperatur ausreicht, um die Kristallinität zu maximieren, da diese das bioaktive Potenzial des Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Zuverlässigkeit liegt: Priorisieren Sie die thermische Haltezeit, um die während der Mahlphase eingeführten Restspannungen vollständig zu beseitigen.

Durch strenge Kontrolle der sekundären Kalzinierungsumgebung garantieren Sie ein Produkt, das sowohl chemisch stabil als auch biologisch wirksam ist.

Zusammenfassungstabelle:

| Merkmal | Rolle des Kugelmühlen-Mahlen | Rolle des Kalzinierungsofens |

|---|---|---|

| Hauptfunktion | Physikalisches Mischen & Partikelgrößenreduktion | Chemische Bindung & Phasentransformation |

| Kristallinität | Führt oft zu amorphem/ungeordnetem Pulver | Induziert hohe Kristallinität und Gitterordnung |

| Innere Spannung | Führt mechanische Restspannungen ein | Löst Spannungen durch thermisches Glühen |

| Temperatur | Umgebungstemperatur/Geringe Wärme durch Reibung | Hohe thermische Energie (ca. 1000 °C) |

| Ergebnis | Homogene Vorläufermischung | Chemisch stabiles, bioaktives Hydroxylapatit |

Verbessern Sie Ihre Biomaterial-Synthese mit KINTEK Präzision

Das Erreichen der perfekten kristallinen Struktur in Hydroxylapatit erfordert mehr als nur Hitze – es erfordert präzise Atmosphärenkontrolle und thermische Gleichmäßigkeit. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen.

Ob Sie die Bioaktivität optimieren oder die mechanische Stabilität gewährleisten müssen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Geben Sie sich nicht mit unvollständigen Phasentransformationen zufrieden.

Kontaktieren Sie uns noch heute, um Ihre ideale Ofenlösung zu finden und den ersten Schritt zu überlegener Materialintegrität zu machen.

Visuelle Anleitung

Referenzen

- Aseel Majid Habeeb, Nihad Abdul-Ameer Salih. Synthesis of Hydroxyapatite from Egg Shell Bio-Waste for Use in Functionally Graded NiTi/HA Bone Implants. DOI: 10.18280/acsm.480107

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine präzise Steuerung der Trägergasflussraten für die Hydrochar-Aktivierung erforderlich? Optimieren Sie den Kohlenstoffertrag und die Reinheit

- Was ist die Funktion eines präzisen Heizsystems bei der Hydrolyse von Palmkernöl? Optimieren Sie Ihre Fettsäureausbeute

- Was ist der katalytische Mechanismus der Methangasumwandlung bei der Synthese von Ni-Co-CNT? Master Carbon Transformation

- Welche Rolle spielt ein Trockenschrank bei der Endaufbereitung von Graphitoxidpulver? Sicherstellung der Materialstabilität und -reinheit

- Wie erleichtert ein Hochleistungs-Mikrowellenreaktor die Wärmebehandlung von Zinkschlacke? Schnelle Phasentransformation

- Was sind die Hauptanwendungsgebiete eines hochpräzisen Elektroofens bei der Charakterisierung von Biomasse? Entschlüsseln Sie wichtige Erkenntnisse

- Was ist die technische Notwendigkeit für die Verwendung eines Labor-Vakuumtrockenschranks für Cu-Fe-N-C-Katalysatorvorläufer?

- Warum ist eine Wärmebehandlung bei 800 °C für die additive Fertigung von Ti6Al4V notwendig? Duktilität freisetzen & Spannungen abbauen