Im Kern ist ein Sinterofen ein Hochtemperaturofen, der pulverförmige oder poröse Materialien in ein festes, dichtes und starkes Endprodukt umwandelt. Dies erreicht er, indem er das Material auf eine Temperatur knapp unterhalb seines Schmelzpunktes erhitzt, wodurch die einzelnen Partikel miteinander verschmelzen, interne Hohlräume beseitigt und die strukturelle Integrität des Materials drastisch erhöht wird.

Der entscheidende Zweck des Sinterns ist nicht das Schmelzen eines Materials, sondern die Verwendung kontrollierter Wärme, um Porosität zu entfernen und Partikel miteinander zu verbinden. Dieser Prozess verleiht Materialien wie fortschrittlichen Keramiken und bestimmten Metallen ihre endgültige Festigkeit, Dichte und Härte.

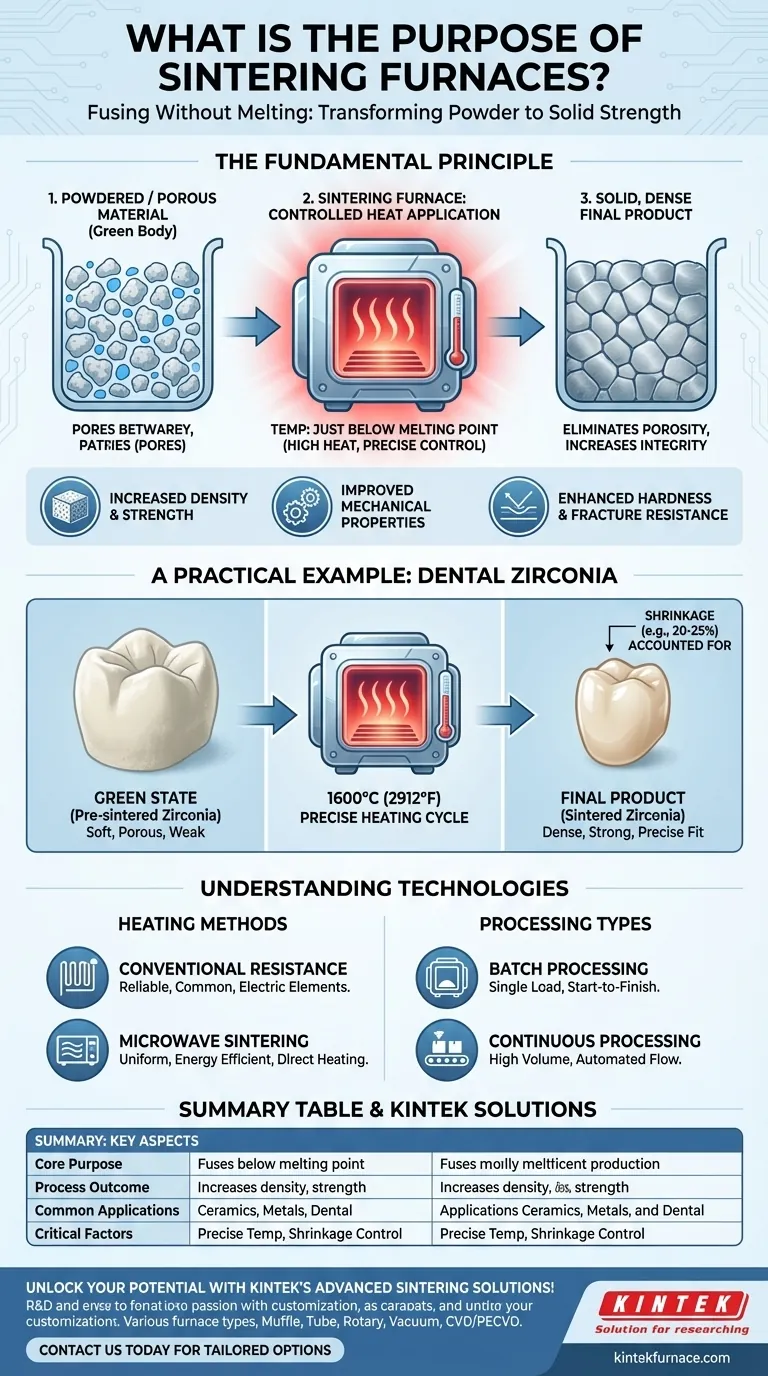

Das Grundprinzip: Verschmelzen ohne Schmelzen

Sintern ist ein Kernprozess in der Materialwissenschaft, insbesondere für Materialien mit extrem hohen Schmelzpunkten wie Keramiken oder spezifischen Metalllegierungen. Der Ofen bietet die präzise thermische Umgebung, die für diese Umwandlung erforderlich ist.

Von Pulver zu fester Masse

Der Prozess beginnt mit einem Material in pulverförmigem oder teilweise geformtem Zustand, oft als "Grünkörper" bezeichnet. Diese Anfangsform ist porös und mechanisch schwach.

Im Ofen regt intensive Hitze die Atome im Material an. Diese Energie ermöglicht es den Atomen, über die Grenzen benachbarter Partikel zu diffundieren und so effektiv Brücken zwischen ihnen zu bilden.

Beseitigung der Porosität

Wenn Partikel zu verschmelzen beginnen, schrumpfen und schließen sich die leeren Räume (Poren) zwischen ihnen. Dies ist der primäre Mechanismus zur Verdichtung.

Die präzise Temperaturregelung des Ofens ist entscheidend. Zu wenig Hitze führt zu unvollständigem Sintern und einem schwachen Produkt. Zu viel Hitze birgt die Gefahr, dass das Material schmilzt, was seine Form und Mikrostruktur zerstören würde.

Das Ergebnis: Erhöhte Dichte und Festigkeit

Durch die Beseitigung der Porosität erhöht der Sinterprozess die endgültige Dichte des Materials erheblich. Dies führt direkt zu einer dramatischen Verbesserung der mechanischen Eigenschaften wie Härte, Bruchfestigkeit und Gesamtfestigkeit.

Ein praktisches Beispiel: Dentales Zirkonoxid

Die Herstellung moderner Zahnkronen und -brücken ist eine perfekte Veranschaulichung des Zwecks des Sinterofens.

Der „Grünzustand“

Eine Zahnkrone wird zunächst aus einem Block aus vorgesintertem Zirkonoxid gefräst. In diesem Stadium ist das Material weich, kreidig und leicht zu formen, aber viel zu schwach für den klinischen Einsatz.

Der Sinterzyklus

Diese Krone im „Grünzustand“ wird in einen speziellen dentalen Sinterofen gelegt. Der Ofen führt einen präzisen Heiz- und Kühlzyklus durch, der oft Temperaturen von bis zu 1600 °C (2912 °F) erreicht.

Der kritische Schrumpfungsfaktor

Während des Sinterzyklus schrumpft das Zirkonoxidteil erheblich und vorhersehbar, da seine Poren eliminiert werden. Diese Schrumpfung, oft um 20-25 %, muss während der anfänglichen Design- und Fräsphase berechnet und berücksichtigt werden, um sicherzustellen, dass die endgültige Krone perfekt passt.

Technologien und Kompromisse verstehen

Sinteröfen sind keine Einheitslösung. Die verwendete Technologie hängt vom Material, dem Produktionsvolumen und dem gewünschten Ergebnis ab.

Herkömmliche Widerstandsöfen

Dies sind die gebräuchlichsten Typen, die elektrische Heizelemente zur Wärmeerzeugung verwenden. Sie sind robust, zuverlässig und gut verstanden, oft als horizontale Rohröfen für eine konsistente Verarbeitung konfiguriert.

Mikrowellensintern

Ein modernerer Ansatz nutzt Mikrowellenenergie, um das Material direkt von innen zu erwärmen. Dies kann zu einer gleichmäßigeren Erwärmung und höherer Energieeffizienz führen, wodurch es ideal für bestimmte fortschrittliche Keramikanwendungen ist.

Batch- vs. kontinuierliche Verarbeitung

Öfen können für die Chargenverarbeitung ausgelegt sein, bei der eine einzelne Ladung von Anfang bis Ende verarbeitet wird. Sie können auch für die kontinuierliche Verarbeitung ausgelegt sein, bei der Materialien auf einem Förderband durch verschiedene Temperaturzonen bewegt werden, was eine hohe Volumenproduktion ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung bestimmt die Anforderungen an den Sinterprozess und den Ofen selbst.

- Wenn Ihr Hauptaugenmerk auf der Endfestigkeit und Dichte liegt: Benötigen Sie einen Ofen, der präzise, hochtemperaturfähige Zyklen ermöglicht, um sicherzustellen, dass das Material vollständig konsolidiert ist.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Eine kontinuierliche Ofenkonfiguration, die den Materialfluss automatisiert, ist die effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf Energieeinsparungen und gleichmäßiger Erwärmung für empfindliche Materialien liegt: Fortschrittliche Methoden wie das Mikrowellensintern können einen erheblichen Vorteil gegenüber der konventionellen Erwärmung bieten.

Letztendlich ist ein Sinterofen das kritische Werkzeug, das ein zerbrechliches, vorgeformtes Objekt in ein funktional robustes und langlebiges Endprodukt verwandelt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernzweck | Verschmilzt pulverförmige oder poröse Materialien durch Erhitzen unterhalb des Schmelzpunktes zu festen, dichten Produkten. |

| Prozessergebnis | Erhöht Dichte, Festigkeit, Härte und beseitigt Porosität. |

| Häufige Anwendungen | Fortschrittliche Keramiken, Metalllegierungen, dentale Zirkonoxidkronen und -brücken. |

| Ofentypen | Konventionelle Widerstandsöfen, Mikrowellensintern, Chargen- oder kontinuierliche Verarbeitung. |

| Kritische Faktoren | Präzise Temperaturregelung zur Vermeidung des Schmelzens, vorhersehbare Schrumpfung (z. B. 20-25 % bei Zirkonoxid). |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Sinterlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es zur Steigerung der Festigkeit, zur Erhöhung des Produktionsvolumens oder zur Erzielung von Energieeffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenoptionen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen