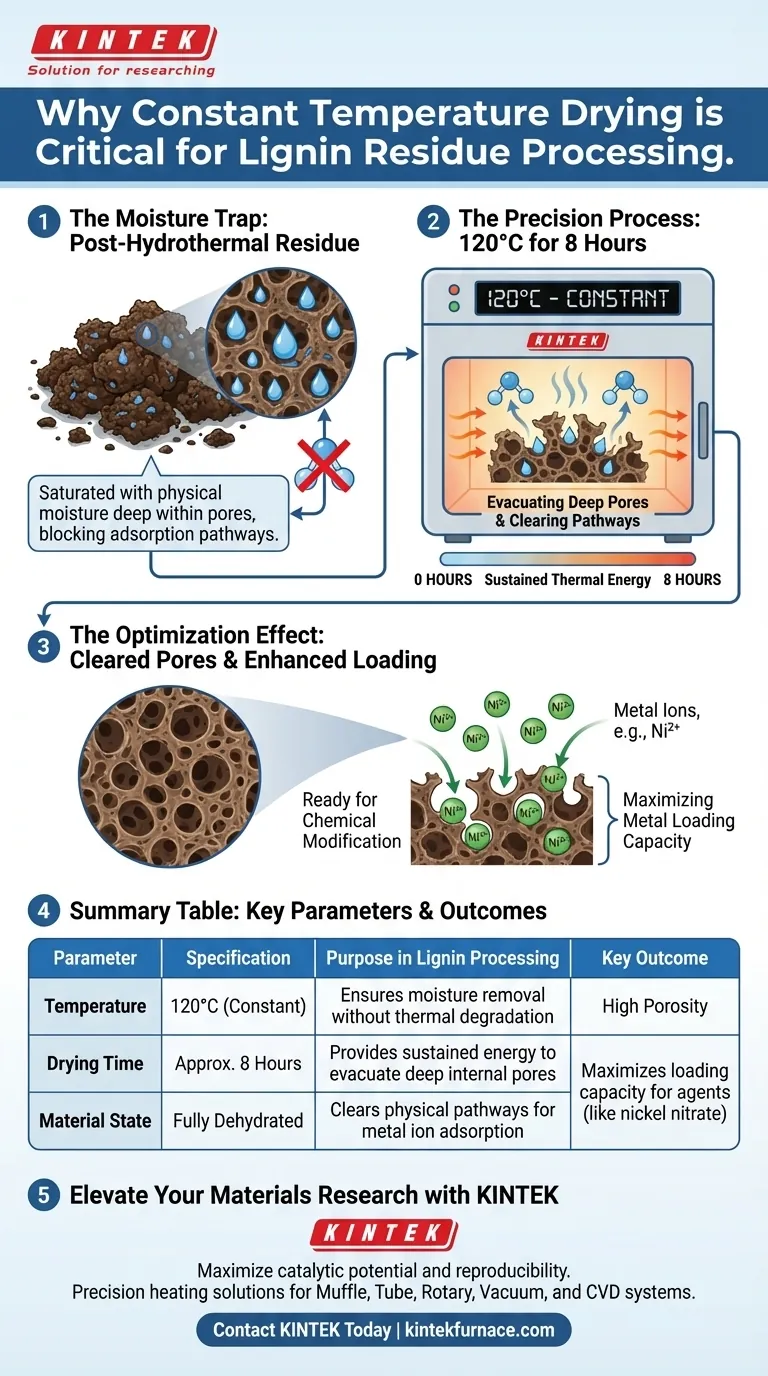

Ein Trockenschrank mit konstanter Temperatur ist entscheidend für die Vorbereitung von Ligninrückständen für die chemische Modifizierung. Insbesondere ist er erforderlich, um die physikalische Feuchtigkeit, die das Material während der Hydrothermalbehandlung und Filtration durchdringt, vollständig zu entfernen. Durch die Behandlung des Rückstands bei 120 °C für etwa 8 Stunden stellen Sie sicher, dass das Material gründlich dehydriert ist, was eine Voraussetzung für eine effektive nachgeschaltete Verarbeitung ist.

Vollständige Dehydrierung ist nicht nur das Trocknen des Materials; es geht darum, die interne Porenstruktur zu evakuieren. Wenn Feuchtigkeit in diesen Poren verbleibt, blockiert sie physikalisch die Adsorption von Metallionen in nachfolgenden Schritten und beeinträchtigt die endgültige Leistung des Materials.

Die Mechanik der Feuchtigkeitsentfernung

Sättigung beseitigen

Nach der Hydrothermalbehandlung und Filtration ist der Ligninrückstand mit Wasser gesättigt. Diese Feuchtigkeit befindet sich nicht nur an der Oberfläche, sondern ist tief in der physikalischen Matrix des Rückstands eingeschlossen.

Die Notwendigkeit anhaltender Hitze

Eine schnelle Trocknung ist für diese Art von porösem Material nicht ausreichend. Die Verarbeitung bei 120 °C für 8 Stunden liefert die anhaltende thermische Energie, die erforderlich ist, um Wassermoleküle, die in der komplexen Struktur eingeschlossen sind, herauszutreiben, ohne das Lignin selbst abzubauen.

Optimierung der porösen Struktur

Wege freimachen

Der Wert von Ligninrückständen liegt oft in seiner Porosität. Der Trocknungsprozess fungiert als "Reset", der Wasser aus diesen Poren entfernt, um zugänglichen Hohlraum zu schaffen.

Vorbereitung auf die Adsorption

Sobald die Poren von Wasser befreit sind, ist der Vorläufer bereit, mit anderen chemischen Agenzien zu interagieren. Die offene Porenstruktur ist wesentlich dafür, dass das Material als effektiver Träger für Metallionen dient.

Erhöhung der Metallbeladungskapazität

Erhöhung der Ionenaufnahme

Das Hauptziel dieser Trocknungsphase ist die Maximierung der Fähigkeit des Materials, Metallionen wie die in Nickel-Nitrat-Lösungen zu adsorbieren. Eine trockene, offene Porenstruktur nimmt diese Lösungen viel effektiver auf als eine feuchte.

Maximierung der Leistung

Gründliche Dehydrierung korreliert direkt mit einer erhöhten Metallbeladungskapazität. Indem Sie sicherstellen, dass die Poren leer sind, ermöglichen Sie eine höhere Konzentration von Metallionen, die auf dem Ligninvorläufer verankert werden.

Betriebliche Überlegungen und Risiken

Die Kosten unvollständiger Trocknung

Wenn die Trocknungszeit verkürzt oder die Temperatur schwankt, bleibt wahrscheinlich Restfeuchtigkeit in den tiefsten Poren zurück. Dieses Wasser konkurriert mit der Metalllösung um Platz und reduziert die Effizienz des Metallbeladungsprozesses erheblich.

Temperaturpräzision

Während die Entfernung von Wasser entscheidend ist, ist die Temperaturkontrolle ebenso wichtig. Der Ofen muss eine konstante Temperatur aufrechterhalten, um eine gleichmäßige Trocknung zu gewährleisten, ohne die organische Ligninstruktur thermischen Schocks oder Degradation auszusetzen, die bei deutlich höheren Temperaturen auftreten könnten.

Sicherstellung der Prozessintegrität

Um die Qualität Ihres Ligninrückstandsvorläufers zu maximieren, halten Sie sich strikt an die Trocknungsparameter.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des katalytischen Potenzials liegt: Stellen Sie sicher, dass der vollständige 8-Stunden-Trocknungszyklus abgeschlossen ist, um zu gewährleisten, dass das maximale Porenvolumen für die Metallionenadsorption verfügbar ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Überwachen Sie den Ofen, um sicherzustellen, dass er eine stabile Temperatur von 120 °C hält und Chargenschwankungen bei Feuchtigkeitsgehalt und Porenbeweglichkeit verhindert.

Die richtige Dehydrierung ist das unsichtbare Fundament, das den Erfolg der nachfolgenden chemischen Funktionalisierung bestimmt.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der Ligninverarbeitung |

|---|---|---|

| Temperatur | 120 °C (konstant) | Gewährleistet Feuchtigkeitsentfernung ohne thermische Degradation |

| Trocknungszeit | ca. 8 Stunden | Liefert anhaltende Energie zur Evakuierung tiefer interner Poren |

| Materialzustand | Vollständig dehydriert | Schafft physikalische Wege für die Metallionenadsorption |

| Schlüsselergebnis | Hohe Porosität | Maximiert die Beladungskapazität für Agentien wie Nickel-Nitrat |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das katalytische Potenzial und die Wiederholbarkeit Ihrer Ligninvorläufer mit präzisen Heizlösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine breite Palette an kundenspezifischen Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der Hochtemperatur-Materialverarbeitung entwickelt wurden.

Lassen Sie nicht zu, dass Restfeuchtigkeit Ihre Ergebnisse beeinträchtigt. Ob Sie Porestrukturen optimieren oder die Metallbeladungskapazität verbessern, unsere Hochleistungsöfen bieten die Temperaturstabilität, die Ihre Forschung benötigt.

Sind Sie bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und den Unterschied zu entdecken, den Präzision macht.

Visuelle Anleitung

Referenzen

- Sunshine D. Kurbah, Ndege Simisi Clovis. Lignocellulosic Biomass Derived Carbon Supported Nickel Nanoparticles as an Efficient Catalyst for Reduction of Nitroarenes. DOI: 10.17807/orbital.v16i4.21957

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie wird die erfolgreiche Spannungsarmglühung bei AlSi10Mg überprüft? Gewährleistung der Teilesintegrität mit XRD

- Wie wirkt sich die Wärmebehandlung auf die TPU-Verkapselungsschicht aus? Optimierung von Haltbarkeit und Verbindung flexibler Sensoren

- Wie beeinflusst der drehzahlgeregelte Motor in einem Hochdruckautoklaven die Ausbeute von Glukose aus Stärke?

- Welche Rolle spielt die Hochvakuum-Siegeltechnologie? Präzisionssynthese von Hochleistungs-Kupfersulfid

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für Biokohle benötigt? Schutz empfindlicher Porenstrukturen

- Welche Rolle spielt präzise Analysetechnik in der petrochemischen Forschung und Entwicklung? Die Zukunft effizienter Raffination gestalten

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Herstellung von NiWO4/GO? Beherrschen Sie die Synthese von Hochleistungsverbundwerkstoffen

- Warum ist eine präzise Temperaturkontrolle für das Trocknen von Kohlenstoffnanoröhrenfilmen entscheidend? Perfekte thermische Stabilität von 80 °C erreichen