Ein Präzisions-Trockenschrank mit konstanter Temperatur ist unerlässlich für die Erhaltung der strukturellen Integrität von Hochleistungs-Biokohle. Nach der Entfernung von Restsalzen durch Säurewäsche und Spülung ermöglicht dieses Gerät die gründliche Entfernung von Feuchtigkeit bei kontrollierten 105 °C. Dieser präzise Trocknungsschritt ist der einzige Weg, um zu verhindern, dass Restwasser Kapillarkräfte ausübt, die ansonsten die empfindliche Porenstruktur zum Kollabieren bringen würden.

Der Ofen ist nicht nur ein Trocknungswerkzeug; er ist ein struktureller Stabilisator. Seine Hauptfunktion besteht darin, Feuchtigkeit schonend zu entfernen, um sicherzustellen, dass die Biokohle ihre hochentwickelte mikroporöse und mesoporöse Architektur beibehält.

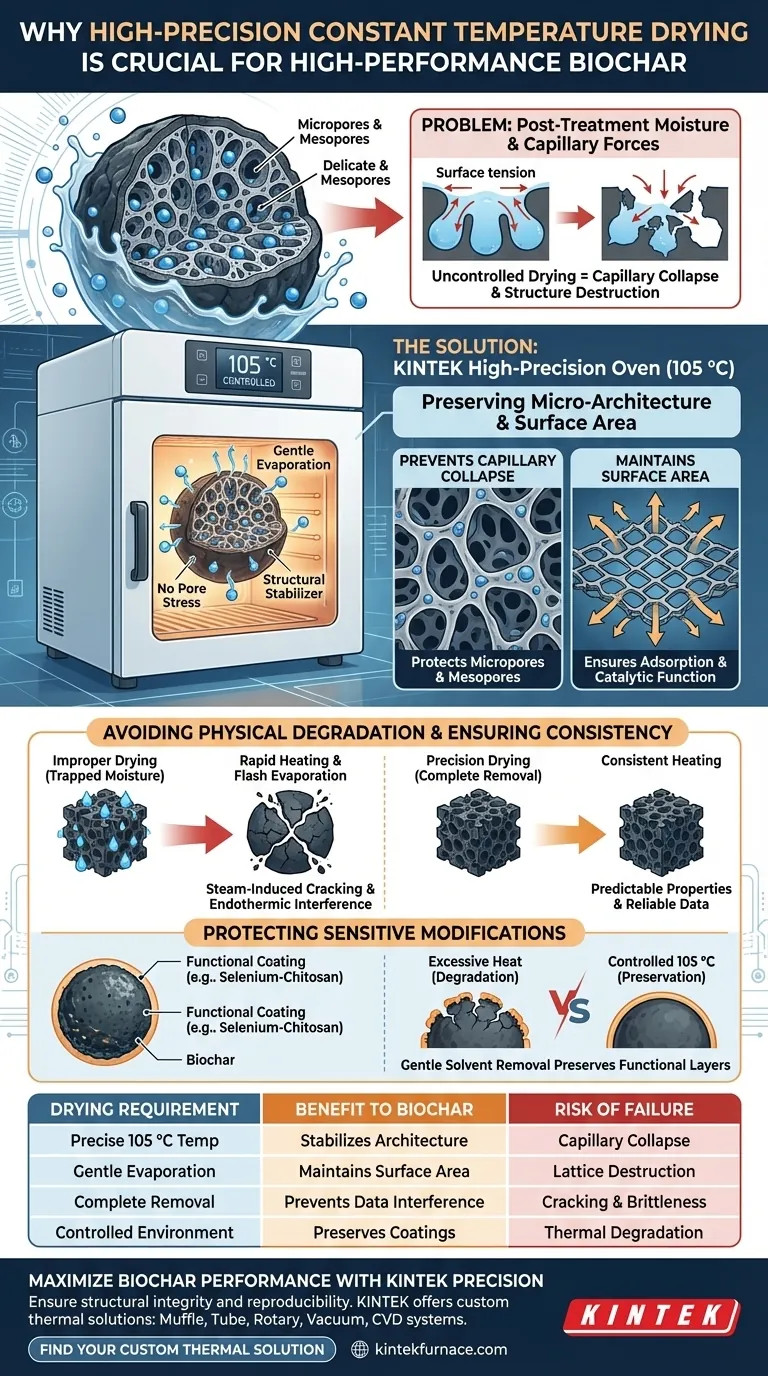

Erhaltung der Mikroarchitektur

Verhinderung von Kapillarkollaps

Die wichtigste Funktion des Trockenschranks ist der Schutz des inneren Gitters der Biokohle. Wenn Biokohle gewaschen wird, füllt Wasser ihre Poren.

Wenn dieses Wasser nicht unter kontrollierten Bedingungen entfernt wird, erzeugt die Oberflächenspannung starke Kapillarkräfte. Diese Kräfte können die Porenwände zerquetschen und die mikro- und mesoporöse Struktur zerstören, die Hochleistungs-Biokohle auszeichnet.

Erhaltung der Oberfläche

Hochleistungs-Biokohle, wie sie aus Chitin gewonnen wird, ist für ihre Wirksamkeit auf eine große Oberfläche angewiesen.

Durch die Aufrechterhaltung einer konstanten Temperatur von 105 °C stellt der Ofen sicher, dass das Wasser mit einer Geschwindigkeit verdampft, die das Kohlenstoffgerüst nicht belastet. Dies erhält das offene Porennetzwerk, das für Adsorptions- und katalytische Anwendungen erforderlich ist.

Vermeidung physikalischer Degradation

Vermeidung von dampfbedingten Rissen

Über Kapillarkräfte hinaus birgt unkontrollierte Feuchtigkeit ein Risiko bei jeder nachfolgenden Hochtemperaturverarbeitung.

Wenn Feuchtigkeit im Inneren der Biomasse oder Biokohle eingeschlossen bleibt, kann eine schnelle Erhitzung zu einer schlagartigen Verdampfung führen. Diese schnelle Dampffreisetzung erzeugt einen inneren Druck, der zu strukturellen Rissen und einem unregelmäßigen Kollaps des Materials führt.

Sicherstellung der Materialstabilität

Eine gleichmäßige Trocknung verhindert physikalische Verformungen des Endprodukts.

Ob bei der Behandlung von Kokosnussschalen oder Rückständen von Rosa roxburghii, die vollständige Entfernung von Feuchtigkeit verhindert, dass das Material spröde oder physikalisch instabil wird. Dies stellt sicher, dass die physikalischen Eigenschaften des Kohlenstoffs vorhersagbar und robust bleiben.

Risiken einer unsachgemäßen Trocknung verstehen

Das Risiko endothermer Störungen

Das Versäumnis, die gesamte physikalisch adsorbierte Feuchtigkeit zu entfernen, führt zu erheblichen experimentellen Variablen.

Restwasser wirkt als Wärmesenke und erzeugt endotherme Effekte, die Energie während späterer Heizphasen absorbieren. Dies stört die Stabilität der Verbrennungstemperatur und beeinträchtigt die Reproduzierbarkeit Ihrer Daten.

Degradation modifizierter Oberflächen

Für Biokohle, die mit funktionellen Schichten modifiziert wurde, wie z. B. Selen-Chitosan, ist die Temperaturpräzision nicht verhandelbar.

Übermäßige Hitze während des Trocknens kann diese empfindlichen Oberflächenmodifikationen abbauen. Ein Präzisions-Trockenschrank ermöglicht eine schonende Lösungsmittelentfernung und bewahrt die funktionellen Eigenschaften, die oft chemisch fragil sind.

Qualitätssicherung bei der Biokohleproduktion

Um die Leistung Ihrer Biokohle zu maximieren, müssen Sie Ihre Trocknungsstrategie an Ihre Materialziele anpassen.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Priorisieren Sie eine gleichmäßige Trocknung bei 105 °C, um zu verhindern, dass Kapillarkräfte Mikro- und Mesoporen kollabieren lassen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenchemie liegt: Stellen Sie sicher, dass die Temperatur niedrig genug ist, um Lösungsmittel zu entfernen, ohne empfindliche funktionelle Beschichtungen wie Chitosan abzubauen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Entfernen Sie 100 % der adsorbierten Feuchtigkeit, um zu verhindern, dass endotherme Reaktionen Ihre thermischen Daten verfälschen.

Präzision beim Trocknen ist der unsichtbare Schritt, der die sichtbare Qualität des fertigen Kohlenstoffmaterials sichert.

Zusammenfassungstabelle:

| Trocknungsanforderung | Nutzen für Biokohle | Risiko des Versagens |

|---|---|---|

| Präzise 105 °C Temperatur | Stabilisiert mikro- und mesoporöse Architektur | Kapillarkräfte verursachen Kollaps der Porenwände |

| Schonende Verdampfung | Erhält maximale spezifische Oberfläche | Oberflächenspannung zerquetscht inneres Gitter |

| Vollständige Feuchtigkeitsentfernung | Verhindert endotherme Störungen in den Daten | Dampfbedingte Risse und Materialsprödigkeit |

| Kontrollierte Umgebung | Bewahrt empfindliche funktionelle Oberflächenschichten | Thermische Degradation modifizierter Beschichtungen |

Maximieren Sie Ihre Biokohle-Leistung mit KINTEK-Präzision

Lassen Sie nicht zu, dass unsachgemäßes Trocknen die strukturelle Integrität Ihres Materials beeinträchtigt. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Präzisions-Trockenschränke und fortschrittliche thermische Systeme – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Ob Sie mit Biomasse-Rückständen oder empfindlichen funktionellen Beschichtungen arbeiten, unsere Geräte gewährleisten die Stabilität und Reproduzierbarkeit, die Ihre Forschung erfordert.

Bereit, Ihre Biokohleproduktion zu verbessern? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist die Umwandlung von ZnS in ZnO bei der mikrowellenunterstützten Zinkrückgewinnung entscheidend? Erreichen Sie 92,5 % Extraktionsausbeute

- Welche Ofentypen werden üblicherweise zum Sintern verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was sind die Vorteile von Ascorbinsäure gegenüber Glukose bei der LFP-Synthese? Erzielen Sie überlegene Reinheit und Kristallinität

- Wie verbessert der sekundäre Kalzinierungsprozess die mit Na2WO4 beladenen Katalysatoren? Optimieren Sie noch heute die Oberflächenleistung

- Warum muss der Temperaturverlust während des Raffinationszyklus von Aluminiumlegierungen überwacht werden? Wesentliche Tipps für erfolgreiches Gießen

- Was sind die Vorteile heterogener Katalysatoren in der HTL? Steigerung der Biokraftstoffqualität und Prozesseffizienz

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Was sind die Nachteile des Kaltverpressens und Sinterns? Höhere Porosität und schwächere mechanische Eigenschaften