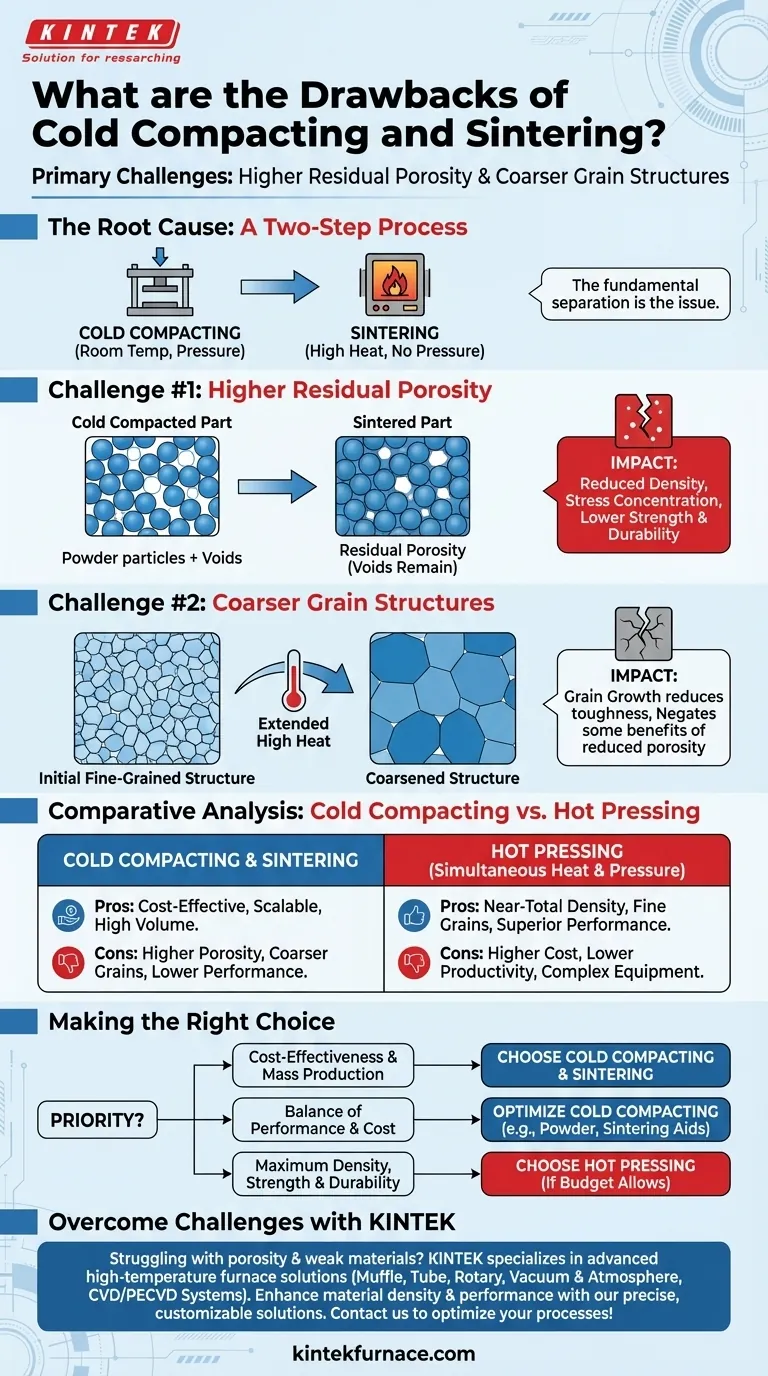

Im Grunde genommen sind die Hauptnachteile des Kaltverpressens und Sinterns eine höhere Restporosität und die Gefahr gröberer Kornstrukturen. Diese Faktoren beeinträchtigen direkt die mechanische Leistung des Endbauteils und verringern dessen Festigkeit und Haltbarkeit im Vergleich zu Komponenten, die durch alternative Verfahren wie das Warmpressen hergestellt werden.

Die Einschränkungen des Kaltverpressens und Sinterns sind ein direkter Kompromiss für seine Hauptvorteile: Kosteneffizienz und Skalierbarkeit. Das Verständnis dieses Kompromisses ist entscheidend für die Auswahl des richtigen Herstellungsverfahrens für Ihr Material und Ihre Anwendung.

Die Hauptursache: Ein Zweistufenprozess

Die Nachteile dieser Methode ergeben sich aus der grundsätzlichen Trennung ihrer beiden Hauptphasen: dem Verdichten des Pulvermaterials bei Raumtemperatur und dem anschließenden Erhitzen (Sintern) ohne Druck.

Das Problem der Porosität

Wenn Metall- oder Keramikpulver bei Raumtemperatur gepresst wird, bleiben unweigerlich winzige Hohlräume oder Poren zwischen den Partikeln zurück. Obwohl der anschließende Sinterprozess Wärme nutzt, um die Partikel zu verbinden und diese Hohlräume zu verkleinern, gelingt es ihm oft nicht, sie vollständig zu beseitigen.

Diese Restporosität ist der bedeutendste Nachteil. Diese inneren Hohlräume verringern die Gesamtdichte des Materials und wirken als Spannungskonzentrationspunkte, wodurch die Komponente anfälliger für Brüche unter Last wird.

Die Auswirkung auf die mechanischen Eigenschaften

Die direkte Folge einer höheren Porosität ist eine Verringerung der mechanischen Festigkeit und Haltbarkeit. Ein weniger dichtes Teil hat einfach weniger Material im Querschnitt, um Kräften zu widerstehen, was zu einer geringeren Zugfestigkeit, Ermüdungsbeständigkeit und allgemeinen Zähigkeit führt.

Das Sinterdilemma: Hitze vs. Korngröße

Um der Porosität entgegenzuwirken, können Ingenieure die Sintertemperatur erhöhen oder die Zeit verlängern, in der das Bauteil bei dieser Temperatur gehalten wird. Diese Lösung führt jedoch zu einem anderen Problem.

Die Folge hoher Temperaturen

Die längere Exposition des Materials gegenüber hohen Temperaturen fördert das Kornwachstum. Die einzelnen Kristallkörner im Material verschmelzen und werden größer, ein Prozess, der als Koarsening (Grobkornbildung) bezeichnet wird.

Warum gröbere Körner ein Nachteil sind

Für die meisten technischen Materialien ist eine feinkörnige Mikrostruktur wünschenswert. Kleinere Körner bieten eine bessere Festigkeit und Zähigkeit. Die gröberen Kornstrukturen, die durch aggressives Sintern entstehen, können daher einige der Vorteile, die durch die Reduzierung der Porosität erzielt wurden, zunichtemachen und zu einem schwächeren Endprodukt führen.

Verständnis der Kompromisse: Kaltverpressen vs. Warmpressen

Die Nachteile des Kaltverpressens und Sinterns werden am besten verstanden, wenn man sie mit einer Alternative wie dem Warmpressen vergleicht, bei dem Wärme und Druck gleichzeitig aufgebracht werden.

Wo Kaltverpressen glänzt: Kosten und Skalierung

Das Kaltverpressen ist ein einfacheres, schnelleres und kostengünstigeres Verfahren. Die Ausrüstung ist weniger komplex, und da die Schritte getrennt sind, können sie für die Massenproduktion optimiert werden. Dies macht es zur überlegenen Wahl für die Herstellung großer Mengen von Teilen, bei denen die ultimative Leistung nicht die einzige Überlegung ist.

Wo Warmpressen gewinnt: Ultimative Leistung

Das Warmpressen eignet sich hervorragend für die Herstellung von Teilen mit nahezu vollständiger Dichte und extrem feinen Kornstrukturen. Die gleichzeitige Druckanwendung während des Erhitzens ist viel effektiver bei der Beseitigung von Poren, ohne dass hohe Temperaturen erforderlich sind, die das Kornwachstum verursachen. Dies führt zu überlegenen mechanischen Eigenschaften, geht jedoch mit geringerer Produktivität und deutlich höheren Geräte- und Energiekosten einher.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Verfahrens erfordert die Abstimmung seiner inhärenten Eigenschaften mit den kritischsten Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Massenproduktion liegt: Kaltverpressen und Sintern ist die klare und logische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erreichung maximaler Materialdichte, Festigkeit und Haltbarkeit liegt: Das Warmpressen ist die überlegene technische Lösung, sofern das Budget dies zulässt.

- Wenn Sie eine Balance zwischen guter Leistung und angemessenen Kosten benötigen: Die Optimierung des Kaltverpress- und Sinterprozesses (z. B. Pulverausswahl, Sinterhilfsmittel) kann den besten Kompromiss bieten.

Letztendlich geht es bei der Wahl einer Fertigungsmethode darum, bewusst einen bestimmten Satz von Kompromissen einzugehen, um Ihre wichtigsten Ziele zu erreichen.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf das Material |

|---|---|

| Höhere Restporosität | Verringert die Dichte, erhöht die Spannungskonzentration und verringert die Zugfestigkeit und Ermüdungsbeständigkeit |

| Gröbere Kornstrukturen | Vermindert die Materialzähigkeit und die Gesamtleistung aufgrund von Kornwachstum während des Sinterns |

Haben Sie Probleme mit Porosität und schwachen Materialien in Ihren Laborprozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, um diese Herausforderungen zu meistern. Mit herausragender F&E und Eigenfertigung bieten wir Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert die Materialdichte und -leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinter- und Verdichtungsprozesse für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung