Ein Pyrolysegerät dient als zentraler thermischer Reaktor bei der Synthese von Superkondensatormaterialien und ist speziell dafür ausgelegt, Biomassevorläufer in porösen Kohlenstoff umzuwandeln. Es schafft eine streng kontrollierte Hochtemperaturumgebung, die die thermische Zersetzung erleichtert und Rohorganik in ein stabiles, leitfähiges Kohlenstoffgerüst verwandelt.

Durch präzises Management von Wärme und Atmosphäre treibt das Pyrolysegerät die strukturelle Entwicklung von Biomasse zu Kohlenstoff mit hoher Oberfläche voran, was die wesentliche Voraussetzung für eine leistungsstarke Energiespeicherung ist.

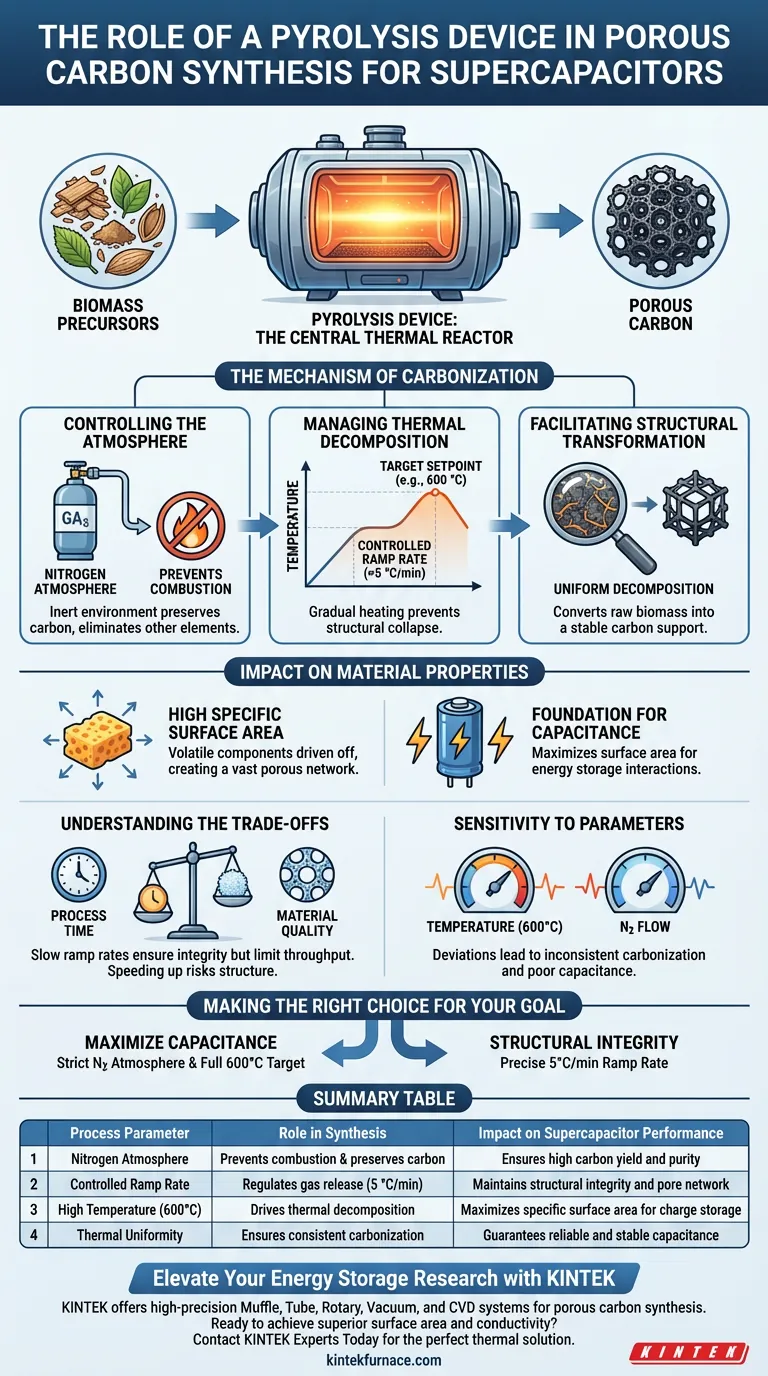

Der Mechanismus der Karbonisierung

Um die Rolle des Pyrolysegeräts zu verstehen, muss man betrachten, wie es die physikalische Umgebung manipuliert, um die Materialchemie zu verändern.

Kontrolle der Atmosphäre

Das Gerät arbeitet unter einer spezifischen Stickstoffatmosphäre. Diese inerte Umgebung ist entscheidend, da sie verhindert, dass die Biomasse in Sauerstoff verbrennt (verglüht).

Anstatt zu Asche zu verbrennen, durchläuft das organische Material eine Karbonisierung. Dies bewahrt die Kohlenstoffstruktur und eliminiert andere Elemente.

Management der thermischen Zersetzung

Das Gerät beschießt das Material nicht einfach mit Hitze; es wendet eine kontrollierte Aufheizrate an, typischerweise etwa 5 °C/min.

Diese allmähliche Erhöhung verhindert strukturelle Kollapse, die durch schnelle Gasfreisetzung verursacht werden. Die Temperatur wird stetig erhöht, bis sie einen Zielpunkt erreicht, z. B. 600 °C.

Förderung der strukturellen Umwandlung

Bei diesen hohen Temperaturen findet eine thermische Zersetzung statt. Das Gerät stellt sicher, dass dieser Prozess im gesamten Vorläufermaterial gleichmäßig abläuft.

Diese Zersetzung ist es, die die Rohbiomasse physikalisch in ein kohlenstoffbasiertes Trägermaterial umwandelt.

Auswirkungen auf Materialeigenschaften

Das ultimative Ziel des Einsatzes eines Pyrolysegeräts ist nicht nur die Karbonisierung, sondern die Verbesserung spezifischer physikalischer Eigenschaften, die für Superkondensatoren erforderlich sind.

Erzeugung hoher spezifischer Oberfläche

Das primäre Ergebnis dieses thermischen Prozesses ist ein Material mit einer hohen spezifischen Oberfläche. Während flüchtige Bestandteile durch die Hitze ausgetrieben werden, bleibt ein poröses Netzwerk erhalten.

Diese Porosität ist das bestimmende Merkmal, das es dem Material ermöglicht, in Energiespeicheranwendungen effektiv zu funktionieren.

Grundlage für die Kapazität

Der erzeugte poröse Kohlenstoff dient als Grundlage für die Kapazitätsleistung.

Superkondensatoren verlassen sich auf Oberflächenwechselwirkungen zur Energiespeicherung. Daher korreliert die Fähigkeit des Geräts, die Oberfläche zu maximieren, direkt mit der endgültigen elektrischen Leistung des Geräts.

Verständnis der Kompromisse

Obwohl das Pyrolysegerät unerlässlich ist, birgt der Prozess inhärente Einschränkungen, die gemanagt werden müssen.

Prozesszeit vs. Materialqualität

Die Anforderung einer spezifischen, langsamen Aufheizrate (z. B. 5 °C/min) schafft einen Engpass bei der Produktionsgeschwindigkeit.

Eine Beschleunigung dieses Heizprozesses zur Zeitersparnis birgt das Risiko, die strukturelle Integrität der Poren zu beeinträchtigen. Sie tauschen den Durchsatz gegen die für die Leistung notwendige hohe spezifische Oberfläche.

Empfindlichkeit gegenüber Parametern

Die Synthese ist sehr empfindlich gegenüber der Genauigkeit des Geräts.

Abweichungen von der Zieltemperatur von 600 °C oder Schwankungen im Stickstofffluss können zu inkonsistenter Karbonisierung führen, was zu schlechter Kapazität führt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein Pyrolysegerät für die Superkondensatorforschung oder -produktion einsetzen, richten Sie Ihre Parameter an Ihren spezifischen Leistungszielen aus.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kapazität liegt: Stellen Sie sicher, dass das Gerät eine strikte Stickstoffatmosphäre aufrechterhält und die volle Zieltemperatur von 600 °C erreicht, um eine maximale Oberflächenentwicklung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Präzision der Aufheizrate (5 °C/min), um thermische Schocks zu vermeiden und eine gleichmäßige Porenformung zu gewährleisten.

Das Pyrolysegerät ist nicht nur ein Ofen; es ist ein Präzisionsinstrument, das die letztendliche Energiespeicherfähigkeit Ihres Kohlenstoffmaterials bestimmt.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Synthese | Auswirkung auf die Superkondensatorleistung |

|---|---|---|

| Stickstoffatmosphäre | Verhindert Verbrennung & bewahrt Kohlenstoff | Gewährleistet hohe Kohlenstoffausbeute und Reinheit |

| Kontrollierte Aufheizrate | Reguliert Gasfreisetzung (5 °C/min) | Erhält strukturelle Integrität und Porennetzwerk |

| Hohe Temperatur (600°C) | Treibt thermische Zersetzung an | Maximiert spezifische Oberfläche für Ladungsspeicherung |

| Thermische Gleichmäßigkeit | Gewährleistet konsistente Karbonisierung | Garantiert zuverlässige und stabile Kapazität |

Verbessern Sie Ihre Energiespeicherforschung mit KINTEK

Präzise Karbonisierung ist das Rückgrat leistungsstarker Superkondensatoren. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der porösen Kohlenstoffsynthese gerecht werden. Unsere anpassbaren Labortemperöfen bieten die Atmosphärenkontrolle und die Genauigkeit der Aufheizrate, die Ihre einzigartigen Biomassevorläufer benötigen.

Bereit, überlegene Oberfläche und Leitfähigkeit zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Serkan Demirel, Mehmet Hakkı Alma. High capacitive pt and NiOx loaded supercapacitors with commercial and green synthesized carbon-based materials. DOI: 10.1007/s10854-023-11885-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie ermöglichen Hochtemperatur-Laböfen die Kontrolle von nano-skaligen TiC- und VC-Ausscheidungen? | KINTEK

- Warum werden beim Pyrolyseverfahren von Ölschiefer unterschiedliche Heizraten angewendet? Optimierung von Kinetik und technischer Validierung

- Wie profitieren industrielle Prozesse von der Temperaturfähigkeit kontinuierlicher Öfen? Steigern Sie die Hochvolumenproduktion mit extremer Hitze

- Warum ein Vakuumtrockenschrank für Cu-Cu2O/g-C3N4-Katalysatoren? Erhaltung von Reinheit und struktureller Integrität

- Welche Rolle spielt ein Infrarot-Zonenofen in der Zonenmethode? Beherrschung des Nb-dotierten beta-Ga2O3-Kristallwachstums

- Welche Rolle spielt die Ausrüstung für den Fluorierungsprozess bei der Vorbehandlung von LiF-BeF2-Salzen? Sicherstellung von hochreinen Substraten

- Was ist die Funktion eines Umlufttrockenschranks für Siliciumdioxid-Xerogel? Überlegene Porosität und Stabilität erreichen

- Warum automatische Temperaturkompensation für Sb-Te-Schmelzen verwenden? Gewährleistung der Datengenauigkeit durch präzise thermische Regelung