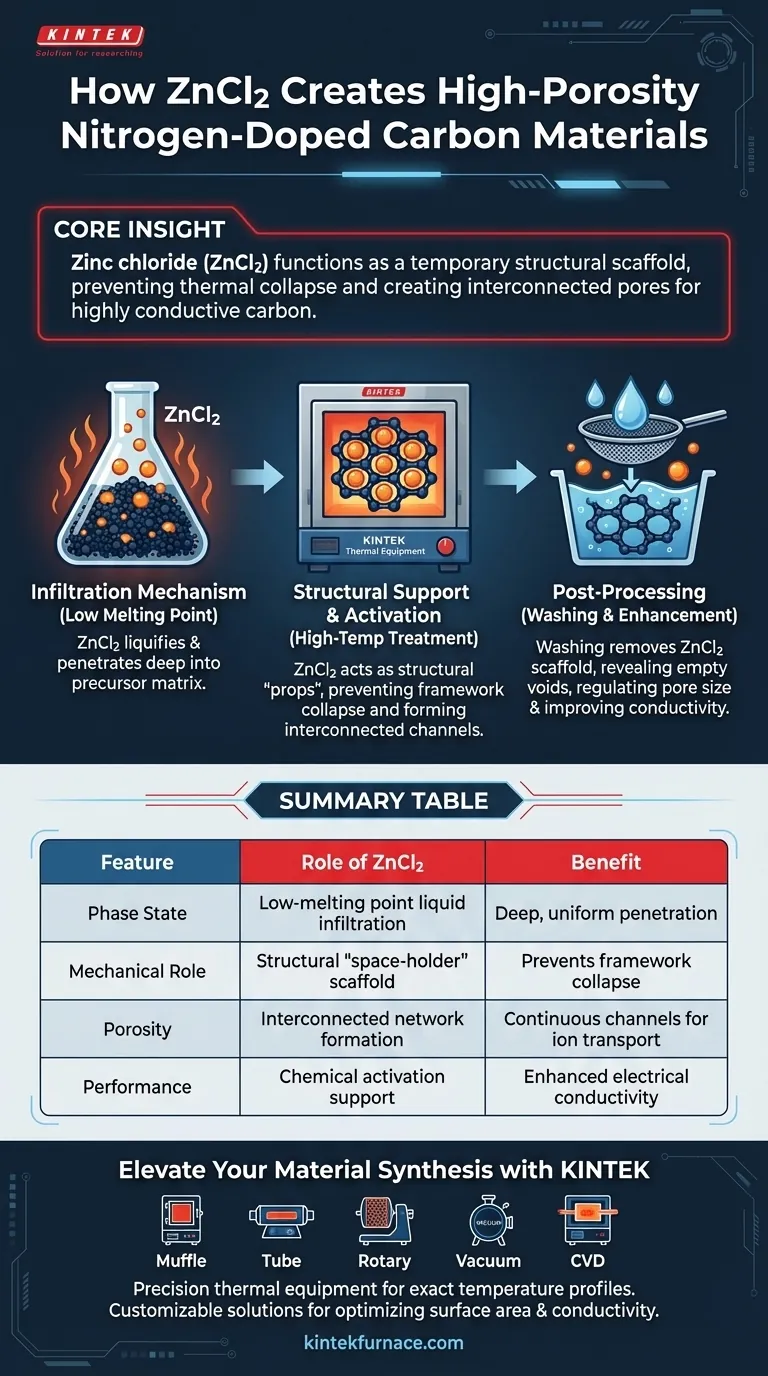

Zinkchlorid (ZnCl2) fungiert als temporäres strukturelles Gerüst während der Synthese von stickstoffdotierten Kohlenstoffmaterialien. Seine Hauptaufgabe besteht darin, in den Vorläufermaterial in flüssigem Zustand einzudringen, das Kohlenstoffgerüst physisch vor dem Kollaps unter hoher Hitze zu schützen und ein Netzwerk miteinander verbundener Poren zu schaffen, sobald das Salz weggewaschen ist.

Kern Erkenntnis: Die thermische Verarbeitung führt typischerweise dazu, dass Kohlenstoffvorläufer schrumpfen und ihre Porosität verlieren. ZnCl2 wirkt als "Raumhalter", der das Volumen des Materials während des Erhitzens aufrechterhält, was zu einer hochleitfähigen Struktur mit einer präzise regulierten Porenverteilung nach der Entfernung des Salzes führt.

Der Mechanismus der Infiltration

Nutzung niedriger Schmelzpunkte

Die Wirksamkeit von ZnCl2 beruht auf seinem niedrigen Schmelzpunkt. Da es leicht verflüssigt, wandelt es sich früh im thermischen Prozess in einen flüssigen Zustand um.

Tiefe Penetration des Vorläufers

Sobald geschmolzen, wirkt ZnCl2 als Lösungsmittel, das tief in die Matrix des Kohlenstoffvorläufers eindringt. Dies stellt sicher, dass das Mittel gleichmäßig im gesamten Material verteilt wird und nicht nur die Oberfläche bedeckt.

Strukturelle Unterstützung und Aktivierung

Verhinderung des Gerüstkollapses

Während der Hochtemperaturbehandlung neigen Kohlenstoffmaterialien von Natur aus zur Verdichtung und zum Kollaps. ZnCl2 wirkt als strukturelle Stütze, besetzt den Innenraum und stützt mechanisch das Kohlenstoffgerüst, um es erweitert zu halten.

Schaffung verbundener Kanäle

Da ZnCl2 im gesamten Material verteilt ist, bildet es ein kontinuierliches Netzwerk innerhalb des Kohlenstoffs. Dieses "Skelett" stellt sicher, dass die entstehenden Hohlräume miteinander verbunden und keine isolierten Blasen sind.

Nachbearbeitung und Materialverbesserung

Bildung durch Entfernung

Die endgültige poröse Struktur wird erst nach Abschluss des thermischen Prozesses freigelegt. Das ZnCl2 wird durch anschließendes Waschen entfernt, wodurch die leeren Kanäle zurückbleiben, wo sich das Salz befand.

Regulierung der Porengröße

Diese Methode ist nicht zufällig; sie ermöglicht hohe Präzision. Durch die Verwendung von ZnCl2 können Ingenieure die Porengrößenverteilung effektiv regulieren und das Material auf spezifische Anforderungen zuschneiden.

Verbesserung der elektrischen Leitfähigkeit

Über die reine Schaffung von Raum hinaus verbessert diese Aktivierungsmethode die Leistung des Materials. Der resultierende stickstoffdotierte Kohlenstoff weist eine verbesserte elektrische Leitfähigkeit auf, was ihn für fortschrittliche elektronische Anwendungen geeignet macht.

Prozessüberlegungen und Kompromisse

Die Notwendigkeit einer Nachbehandlung

Obwohl ZnCl2 eine effektive Vorlage ist, ist es kein "Ein-Schritt"-Zusatz. Der Prozess erfordert zwingend eine Waschphase zur Entfernung des Salzgerüsts; ohne diesen Schritt bleiben die Poren blockiert und das Material kann nicht wie vorgesehen funktionieren.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Entwicklung eines Syntheseprotokolls für stickstoffdotierten Kohlenstoff Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Oberfläche liegt: Verwenden Sie ZnCl2 aufgrund seiner Fähigkeit, den Kollaps zu verhindern und tiefe, verbundene Porekanäle zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: Verlassen Sie sich auf diese Aktivierungsmethode, um spezifisch die elektrische Leitfähigkeit des endgültigen Kohlenstoffmaterials zu verbessern.

Durch die Verwendung von ZnCl2 als opferfähiges Gerüst wandeln Sie das Risiko des thermischen Kollapses in eine Gelegenheit für präzises strukturelles Engineering um.

Zusammenfassungstabelle:

| Merkmal | Rolle von ZnCl2 in der Synthese | Nutzen für das Kohlenstoffmaterial |

|---|---|---|

| Phasen Zustand | Infiltration als niedrigschmelzende Flüssigkeit | Tiefe, gleichmäßige Penetration der Vorläufer |

| Mechanische Rolle | Strukturelles "Raumhalter"-Gerüst | Verhindert Gerüstkollaps während des Erhitzens |

| Porosität | Bildung eines verbundenen Netzwerks | Schafft kontinuierliche Kanäle für den Ionentransport |

| Endschritt | Nachbearbeitung Salzentfernung (Waschen) | Erschließt hohe Oberfläche & regulierte Porengröße |

| Leistung | Unterstützung der chemischen Aktivierung/Dotierung | Verbesserte elektrische Leitfähigkeit & Leitfähigkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der thermischen Verarbeitung ist entscheidend bei der Verwendung von ZnCl2-Vorlagen für fortschrittliche Kohlenstoffmaterialien. KINTEK bietet die Hochleistungs-Wärmeanlagen, die erforderlich sind, um die genauen Temperaturprofile zu erreichen, die für eine erfolgreiche Infiltration und Aktivierung notwendig sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre einzigartigen Anforderungen an Hochtemperatur-Laboröfen zu erfüllen. Ob Sie die Oberfläche optimieren oder die elektrische Leitfähigkeit für stickstoffdotierten Kohlenstoff verbessern möchten, unsere Lösungen gewährleisten konsistente, wiederholbare Ergebnisse.

Bereit, Ihre Kohlenstoffsynthese zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung!

Visuelle Anleitung

Referenzen

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Welche Rolle spielt eine kontrollierte Aushärtungsumgebung für feuerfeste Gießmassen? Gewährleistung struktureller Integrität & Präzision

- Welche Rolle spielt die Hochvakuum-Thermoverdampfungsanlage bei CsPbBr3-Detektoren? Optimierung der Elektrodenherstellung

- Welche Mechanismen erzeugen Wärme beim Induktionserwärmen? Entdecken Sie die Wissenschaft der effizienten Materialbearbeitung

- Wie funktioniert ein Rotationsverdampfer bei der Rückgewinnung von rohen Baumwollsamenlipiden? Optimieren Sie Ihre Lipidextraktion

- Wie erleichtert ein Heißlufttrockenschrank die superamphiphoben Eigenschaften von SAMS-Aerogelen? Wesentliche Temperaturkontrolle

- Was sind die technischen Vorteile der Verwendung der Salzschmelzmethode? Verbessern Sie Ihre Synthese von Biomasse-Kohlenstoffträgern

- Was ist die Bedeutung eines Ultra-Niederdruck-Vakuumsystems bei PS-PVD? Erzielen Sie überlegene Dampfphasenbeschichtungen

- Wie schützt ein Gaswegsteuerungssystem die Materialien? Sicherstellung hoher Ausbeuten bei der Batterieschmelze