Um Hochentropielegierungen (HEAs) genau zu bewerten, ist ein Heizgerät erforderlich, um die extremen Einsatzumgebungen zu simulieren, für die diese Materialien entwickelt wurden. Durch die Integration eines durch ein optisches Pyrometer gesteuerten Heizsystems können Forscher In-situ-Eindringprüfungen bei Temperaturen von bis zu 800 °C durchführen. Diese Fähigkeit ist entscheidend, da sie die einzige Methode ist, um die Härtebeständigkeitsvorteile von HEAs im Vergleich zu herkömmlichen Legierungen unter realen Betriebsbedingungen zu überprüfen.

Standardtests bei Raumtemperatur erfassen nicht den entscheidenden Vorteil von Hochentropielegierungen: ihre Stabilität bei extremer Hitze. Die Integration eines Heizgeräts ermöglicht die In-situ-Verifizierung der Härtebeständigkeit bei Betriebstemperaturen und validiert die Leistung des Materials dort, wo es am wichtigsten ist.

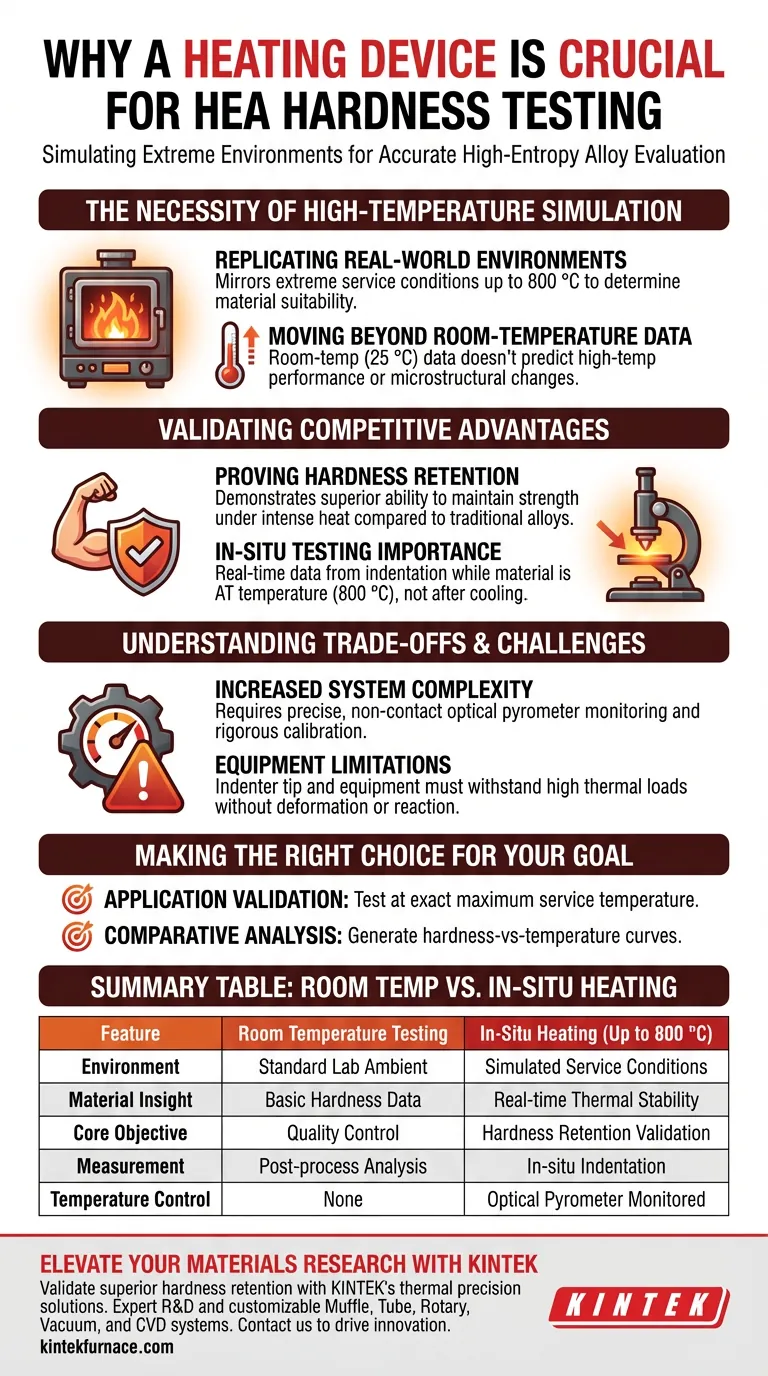

Die Notwendigkeit der Hochtemperatursimulation

Nachbildung realer Umgebungen

Hochentropielegierungen werden häufig für den Einsatz in extremen Umgebungen entwickelt, in denen Standardmaterialien versagen.

Um festzustellen, ob eine HEA für eine bestimmte Anwendung geeignet ist, müssen die Testbedingungen die Einsatzbedingungen widerspiegeln.

Das Heizgerät ermöglicht es dem Makrohärteprüfer, die Probentemperatur auf bis zu 800 °C zu erhöhen und so die thermische Belastung, der das Material im Feld ausgesetzt sein wird, effektiv zu simulieren.

Jenseits von Daten bei Raumtemperatur

Mechanische Eigenschaften, die bei Raumtemperatur (ca. 25 °C) gemessen werden, sind schlechte Indikatoren für die Leistung bei erhöhten Temperaturen.

Die meisten Materialien erfahren bei Erwärmung erhebliche Änderungen in ihrer Mikrostruktur und mechanischen Festigkeit.

Die ausschließliche Abhängigkeit von Umwelttests würde kritische Fehlerpunkte oder Degradationen übersehen, die nur unter hoher thermischer Belastung auftreten.

Validierung von Wettbewerbsvorteilen

Nachweis der Härtebeständigkeit

Der Hauptgrund für die Entwicklung von HEAs ist oft ihre überlegene Leistung im Vergleich zu herkömmlichen Legierungen.

Insbesondere sind HEAs für ihre Härtebeständigkeit bekannt – die Fähigkeit, ihre Festigkeit auch bei intensiver Hitze beizubehalten.

Ein Heizgerät ist erforderlich, um diesen Vorteil empirisch zu beweisen; ohne ihn können Sie nicht nachweisen, dass die HEA herkömmlichen Gegenstücken unter Hochtemperaturbedingungen überlegen ist.

Die Bedeutung von In-situ-Tests

Das beschriebene Setup erhitzt das Material nicht einfach und testet es dann nach dem Abkühlen.

Es führt eine In-situ-Eindringung durch, was bedeutet, dass die mechanische Kraft angewendet wird, während das Material gerade 800 °C hat.

Dies liefert Echtzeitdaten darüber, wie die Legierung auf mechanische Beanspruchung unter gleichzeitiger thermischer Beanspruchung reagiert.

Verständnis der Kompromisse

Erhöhte Systemkomplexität

Die Integration einer Heizbühne verwandelt einen Standard-Härtetest in ein komplexes Experiment.

Die Verwendung eines optischen Pyrometers deutet auf die Notwendigkeit einer präzisen, berührungslosen Temperaturüberwachung hin, um die Genauigkeit zu gewährleisten.

Jede Schwankung der Temperaturregelung kann die Härtedaten verfälschen und erfordert eine strenge Kalibrierung.

Ausrüstungsbeschränkungen

Tests bei 800 °C belasten die Prüfgeräte selbst und nicht nur die Probe.

Die Eindringspitze muss in der Lage sein, diesen Temperaturen standzuhalten, ohne sich zu verformen oder chemisch mit der heißen Legierung zu reagieren.

Die Bediener müssen sicherstellen, dass der Makrohärteprüfer für die vom Heizgerät erzeugten thermischen Lasten ausgelegt ist.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihrer Materialprüfung zu maximieren, stimmen Sie Ihre Bewertungsmethode mit Ihren Endzielen ab:

- Wenn Ihr Hauptaugenmerk auf der Anwendungsvalidierung liegt: Verwenden Sie das Heizgerät, um bei der genauen Maximaltemperatur (bis zu 800 °C) zu testen, der Ihre Komponente im Einsatz ausgesetzt sein wird.

- Wenn Ihr Hauptaugenmerk auf der vergleichenden Analyse liegt: Verwenden Sie In-situ-Heizung, um eine Härte-Temperatur-Kurve zu erstellen, die klar zeigt, wo herkömmliche Legierungen versagen und HEAs erfolgreich sind.

Durch das Testen in der Umgebung, in der sich das Material befindet, bewegen Sie sich vom theoretischen Potenzial zur nachgewiesenen Leistung.

Zusammenfassungstabelle:

| Merkmal | Test bei Raumtemperatur | In-situ-Heizung (bis 800 °C) |

|---|---|---|

| Umgebung | Standard-Laborumgebung | Simulierte Einsatzbedingungen |

| Materialeinblick | Grundlegende Härtedaten | Echtzeit-Thermische Stabilität |

| Kernziel | Qualitätskontrolle | Validierung der Härtebeständigkeit |

| Messung | Post-Prozess-Analyse | In-situ-Eindringung |

| Temperaturregelung | Keine | Überwacht durch optisches Pyrometer |

Erweitern Sie Ihre Materialforschung mit KINTEK

Um die überlegene Härtebeständigkeit von Hochentropielegierungen wirklich zu validieren, benötigen Sie thermische Präzision, die reale Einsatzumgebungen widerspiegelt. KINTEK bietet die hochmodernen Heizlösungen, die für fortschrittliche Materialprüfungen erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Sind Sie bereit, die Leistung Ihres Materials bei extremer Hitze zu beweisen? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Labor-Vakuumtrockenschrank für Perowskit-Nanopulver benötigt? Schutz von Nanostruktur und Reinheit

- Was ist der Zweck des Langzeitstabilisierungs-Sinterungsschritts bei 250°C? Sichern Sie die Integrität Ihres CuO-Nano-Netzwerks

- Warum ist ein Hochdruck-Digestionstank für die hydrothermale Synthese von ZnO/rGO unerlässlich? Erzielen Sie eine überlegene Grenzflächenkopplung

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der hydrothermalen Säurebehandlung? Verbesserung der Effizienz der Katalysatorsynthese

- Was ist die Funktion eines Magnetronsputtersystems für WS2-Dünnschichten? Beherrschen Sie die Nanometer-Abscheidungssteuerung

- Warum sind Säurewäsche- und Vakuumtrockenöfen nach der Aktivkohleaktivierung erforderlich? Maximale Reinheit und Porenporenzugänglichkeit freischalten

- T6 vs T73 Zustand in AA7050-Legierung: Wie man den richtigen zweistufigen Alterungsprozess für Festigkeit und Haltbarkeit wählt

- Welche Rolle spielt ein Hochdruckautoklav bei der Synthese des (NiZnMg)MoN-Precursors? Erzielung struktureller Präzision