Das Vorwärmen von Hochleistungs-Graphitformen auf 800 °C ist eine strategische thermische Managementtechnik, die verwendet wird, um die Abkühlgeschwindigkeit der geschmolzenen Invar 36-Legierung drastisch zu reduzieren. Dieser spezifische Temperaturschwellenwert ist entscheidend, um eine schnelle Erstarrung zu verhindern, die die Hauptursache für strukturelle Defekte im fertigen Metall ist.

Durch die signifikante Verlangsamung des Abkühlprozesses verhindert das Vorwärmen die Bildung von inneren Gusslunkern. Dies gewährleistet die Produktion hochwertiger Barren, die ihre strukturelle Integrität während der nachfolgenden thermischen Verarbeitung beibehalten.

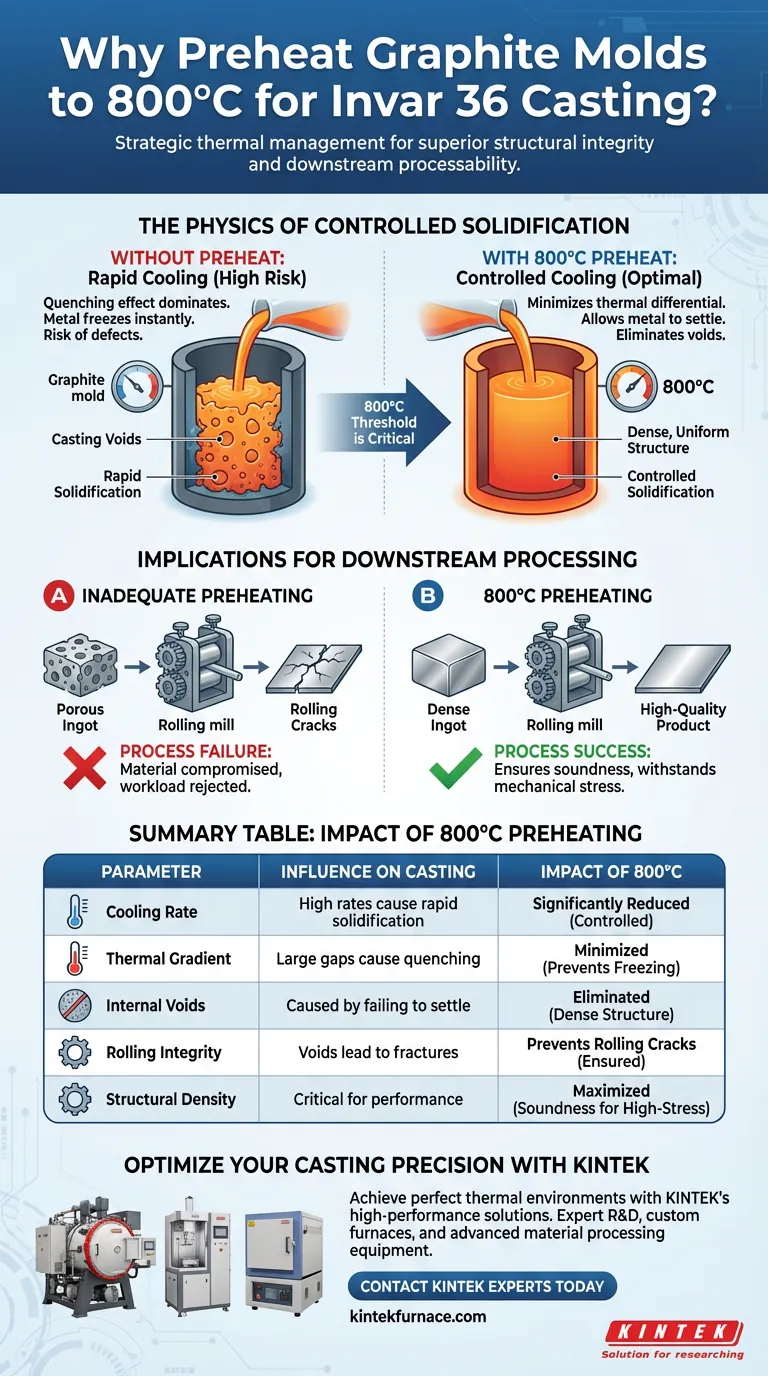

Die Physik der kontrollierten Erstarrung

Um zu verstehen, warum 800 °C die Zieltemperatur ist, muss man das Verhalten der geschmolzenen Legierung betrachten, wenn sie in die Form gelangt.

Abmilderung des Abschreckeffekts

Wenn geschmolzenes Metall mit einer Form in Kontakt kommt, die deutlich kühler ist als es selbst, erfährt es einen "Abschreckeffekt". Dies führt dazu, dass das Metall beim Kontakt fast augenblicklich erstarrt.

Durch das Vorwärmen der Graphitform auf 800 °C minimieren die Hersteller den Temperaturunterschied zwischen Form und Schmelze. Dies stellt sicher, dass das Metall länger in flüssigem Zustand bleibt und ein kontrollierter, allmählicher Erstarrungsprozess ermöglicht wird.

Vermeidung von Gusslunkern

Die Hauptgefahr einer schnellen Erstarrung ist die Bildung von Gusslunkern. Dies sind innere Hohlräume oder Lücken, die entstehen, wenn das Metall zu schnell erstarrt, um sich richtig abzusetzen.

Durch die Verlangsamung der Abkühlgeschwindigkeit kann sich die geschmolzene Invar 36-Legierung absetzen und das Formvolumen vollständig ausfüllen, bevor sie aushärtet. Dies wirkt der Entstehung von Lunkern direkt entgegen und führt zu einem dichten, gleichmäßigen Barren.

Auswirkungen auf die nachfolgende Verarbeitung

Die Vorteile des Vorwärmens gehen über die Gussphase hinaus; sie sind entscheidend für die Verarbeitbarkeit des Metalls in späteren Herstellungsstufen.

Verhinderung von Walzrisse

Invar 36-Barren werden nach dem Guss typischerweise gewalzt – ein thermischer Prozess, der zum Glätten oder Formen des Metalls verwendet wird. Wenn der Barren Gusslunker aufweist, führt die Belastung beim Walzen dazu, dass das Material bricht.

Diese Brüche, bekannt als Walzrisse, beeinträchtigen die gesamte Arbeitscharge. Durch die Vermeidung von Lunkern während des ursprünglichen Gusses mittels Vorwärmen verringern die Hersteller die Wahrscheinlichkeit, dass diese Risse beim Walzen auftreten, erheblich.

Gewährleistung hochwertiger Barren

Das ultimative Ziel dieser thermischen Vorbereitung ist die Herstellung eines "hochwertigen" Barrens. In diesem Zusammenhang wird Qualität durch innere Festigkeit und die Fähigkeit, mechanischen Belastungen standzuhalten, definiert.

Ohne das Vorwärmen auf 800 °C würde der Barren wahrscheinlich aufgrund interner Defekte abgelehnt oder während nachfolgender Verarbeitungsschritte versagen.

Häufige Fallstricke: Die Risiken einer unzureichenden Vorwärmung

Obwohl das Vorwärmen Zeit und Energie für den Prozess benötigt, birgt das Nichterreichen der erforderlichen 800 °C erhebliche Risiken für die Integrität des Materials.

Die Gefahr schneller Abkühlung

Wenn die Formtemperatur zu niedrig ist, beschleunigt sich die Abkühlrate. Dies versetzt den Prozess in einen Zustand zurück, in dem der Abschreckeffekt dominiert und das Risiko von Kaltstarts (bei denen Metallströme nicht verschmelzen) oder unvollständiger Formfüllung wieder eingeführt wird.

Beeinträchtigte strukturelle Dichte

Unzureichende Vorwärmung führt zu einem Barren mit einer beeinträchtigten inneren Struktur. Selbst wenn die Oberfläche intakt erscheint, wirken interne Lunker, die durch schnelle Abkühlung entstehen, als Spannungskonzentratoren und führen zu einem unvermeidlichen Versagen, wenn das Material mechanisch bearbeitet wird.

Die richtige Wahl für Ihr Ziel treffen

Um dies auf Ihren spezifischen Fertigungskontext anzuwenden, berücksichtigen Sie Ihre primären Ziele in Bezug auf Materialintegrität und Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf innerer Festigkeit liegt: Stellen Sie sicher, dass die Form die vollen 800 °C erreicht, um die Absetzzeit der Schmelze zu maximieren und Gusslunker zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der nachfolgenden Verarbeitbarkeit liegt: Priorisieren Sie den Vorwärmzyklus, um vor Walzrisse zu schützen, die direkte Folgen von anfänglichen Gussdefekten sind.

Die Beherrschung der Vorwärmtemperatur ist nicht nur ein Gießschritt; sie ist die grundlegende Gewährleistung der zukünftigen Leistung der Legierung.

Zusammenfassungstabelle:

| Parameter | Einfluss auf das Gießen von Invar 36 | Auswirkung der 800 °C Vorwärmung |

|---|---|---|

| Abkühlrate | Hohe Raten verursachen schnelle Erstarrung | Signifikant reduziert; ermöglicht kontrollierte Abkühlung |

| Thermischer Gradient | Große Lücken verursachen Abschreckeffekte | Minimiert; verhindert sofortiges Erstarren des Metalls |

| Innere Lunker | Verursacht durch Metall, das sich nicht absetzt | Beseitigt; gewährleistet dichte, gleichmäßige Barrenstruktur |

| Walzintegrität | Lunker führen zu Brüchen während der Formgebung | Verhindert Walzrisse während der nachfolgenden Verarbeitung |

| Strukturelle Dichte | Entscheidend für mechanische Leistung | Maximiert; gewährleistet Festigkeit für Hochspannungsanwendungen |

Optimieren Sie Ihre Gießpräzision mit KINTEK

Das Erreichen der perfekten thermischen Umgebung von 800 °C erfordert Präzisionsgeräte, die den strengen industriellen Anforderungen standhalten. KINTEK bietet branchenführende Hochtemperaturöfen, Vakuumsysteme und CVD-Lösungen, die speziell für die fortschrittliche Materialverarbeitung entwickelt wurden.

Ob Sie Invar 36 gießen oder spezielle Legierungen entwickeln, unser erfahrenes F&E-Team bietet anpassbare Labor- und Industrieöfen, um sicherzustellen, dass Ihre Formen jedes Mal exakte Temperaturschwellenwerte erreichen. Verhindern Sie Defekte und maximieren Sie Ihren Produktionsertrag noch heute.

Bereit, Ihre thermische Verarbeitung zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird für die Synthese von Hafniumcarbid eine Umwelttestkammer mit einem optischen Fenster benötigt?

- Warum ist ein Heizsystem mit geschlossener Regelung für die TL-Analyse unerlässlich? Präzisionstipps für hochgenaue Kinetik

- Was ist ein Hochtemperaturofen? Entfesseln Sie die Kraft extremer Hitze für fortschrittliche Materialien

- Was sind die Vorteile der Sol-Gel-Nitratverbrennungsmethode? Erreichen Sie atomare Reinheit bei der Synthese von Oxiden

- Was ist die Funktion eines Trockenschranks während der chemischen Aktivierung von Biokohle? Optimieren Sie Ihre poröse Kohlenstoffstruktur

- Was ist der Zweck der Verwendung eines Vakuumtrockners für PU- und AlN-Verbundplatten? Verbesserung der thermischen und strukturellen Integrität

- Was ist der Hauptzweck der Hochtemperaturpyrolyse? Überlegene PFAS-Entfernung durch verbesserte Hydrophobizität freischalten

- Was ist der Zweck des Vorbackens von Saphirsubstraten? Meistere atomare Ebenheit für überlegenes Dünnschichtwachstum