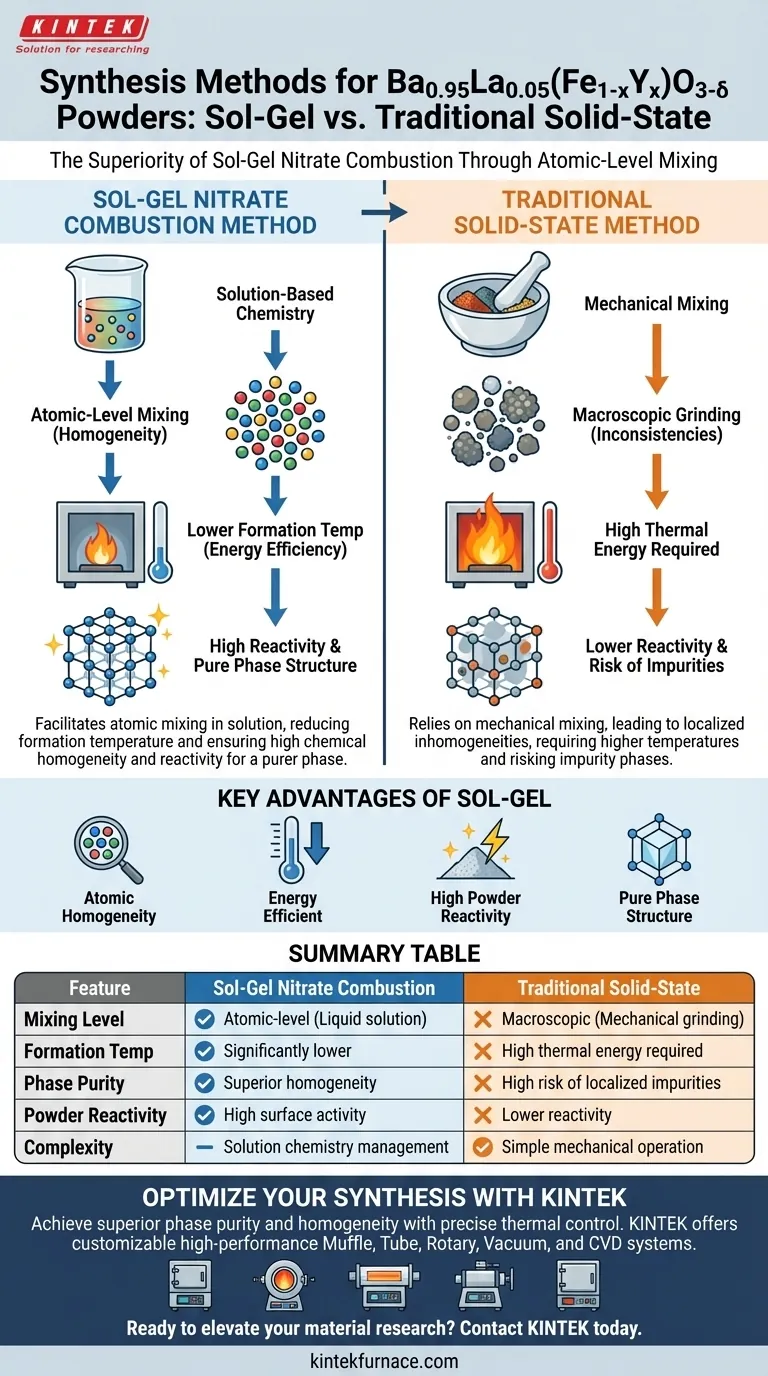

Der Hauptvorteil der Sol-Gel-Nitratverbrennungsmethode gegenüber der traditionellen Festkörpermethode liegt in ihrer Fähigkeit, die chemische Mischung auf atomarer Ebene innerhalb einer Lösung zu ermöglichen. Diese überlegene Mischung reduziert die für die Bildung der Ba0.95La0.05(Fe1-xYx)O3-δ-Perowskitphase erforderliche Temperatur erheblich und gewährleistet gleichzeitig eine höhere chemische Homogenität und Pulverreaktivität.

Durch den Übergang von mechanischer Mischung zu lösungsmittelbasierter Chemie überwindet diese Methode die Diffusionsbeschränkungen von Festkörperreaktionen und liefert eine reinere Phasenstruktur mit größerer Energieeffizienz.

Homogenität von der Quelle an erreichen

Über mechanische Grenzen hinausgehen

Die traditionelle Festkörpersynthese beruht auf der mechanischen Mischung von Pulvern. Dies führt oft zu lokalen Inkonsistenzen, bei denen die Ionen nicht perfekt verteilt sind.

Integration auf atomarer Ebene

Die Sol-Gel-Nitratverbrennungsmethode löst dieses Problem, indem sie Komponenten in einer flüssigen Lösung mischt. Dies stellt sicher, dass die Barium-, Lanthan-, Eisen- und Yttriumionen auf atomarer Ebene gemischt werden, noch bevor der Verbrennungsprozess beginnt.

Thermische Effizienz und Phasenreinheit

Senkung der Bildungstemperaturen

Da die Komponenten bereits innig gemischt sind, ist weniger thermische Energie erforderlich, um sie in das richtige Kristallgitter anzuordnen. Folglich ist die Bildungstemperatur für die Perowskitphase im Vergleich zu Festkörpermethoden erheblich reduziert.

Verbesserung der Pulverreaktivität

Die über diesen Verbrennungsprozess hergestellten Pulver weisen eine höhere Reaktivität auf. Diese erhöhte Oberflächenaktivität bildet eine überlegene Grundlage für nachfolgende Verarbeitungsschritte.

Sicherung einer reinen Phasenstruktur

Die Kombination aus atomarer Mischung und hoher Reaktivität minimiert das Risiko von Verunreinigungsphasen. Dies bietet eine robuste Basis für die Erzielung einer reinen Phasenstruktur während der abschließenden Wärmebehandlungen.

Betriebliche Überlegungen

Komplexität vs. Qualität

Während die Festkörpermethode oft für ihre betriebliche Einfachheit gelobt wird, geht sie häufig Kompromisse bei der Gleichmäßigkeit ein. Die Sol-Gel-Methode erzeugt ein chemisch überlegenes Produkt, beinhaltet aber naturgemäß die Verwaltung der Lösungschemie anstelle des einfachen mechanischen Mahlens.

Die richtige Wahl für Ihr Projekt treffen

Um zu bestimmen, welche Methode Ihren Synthesezielen entspricht, berücksichtigen Sie die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf maximaler Phasenreinheit liegt: Verwenden Sie die Sol-Gel-Nitratverbrennungsmethode, um die atomare Mischung zu nutzen und lokale Inhomogenitäten zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Wählen Sie die Sol-Gel-Methode, um die erheblich niedrigeren Temperaturen zu nutzen, die für die Phasenbildung erforderlich sind.

Letztendlich bietet die lösungsmittelbasierte Verbrennung für die Synthese komplexer Oxide wie Ba0.95La0.05(Fe1-xYx)O3-δ einen deutlichen qualitativen Vorteil gegenüber traditionellen Festkörpertechniken.

Zusammenfassungstabelle:

| Merkmal | Sol-Gel-Nitratverbrennung | Traditionelle Festkörpermethode |

|---|---|---|

| Mischungsgrad | Atomar (Flüssige Lösung) | Makroskopisch (Mechanisches Mahlen) |

| Bildungstemperatur | Erheblich niedriger | Hohe thermische Energie erforderlich |

| Phasenreinheit | Überlegene Homogenität | Hohes Risiko lokaler Verunreinigungen |

| Pulverreaktivität | Hohe Oberflächenaktivität | Geringere Reaktivität |

| Komplexität | Verwaltung der Lösungschemie | Einfacher mechanischer Betrieb |

Optimieren Sie Ihren Syntheseprozess mit KINTEK

Der Übergang zur Sol-Gel-Nitratverbrennungsmethode erfordert eine präzise thermische Steuerung, um eine überlegene Phasenreinheit und Homogenität zu erreichen. KINTEK bietet die hochmoderne Laborausrüstung, die für Ihre fortschrittliche chemische Synthese erforderlich ist.

Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die spezifischen Temperaturprofile zu erfüllen, die für die Produktion komplexer Oxide erforderlich sind. Egal, ob Sie Energieeffizienz oder Präzision auf atomarer Ebene anstreben, unsere Labor-Hochtemperaturöfen liefern die Zuverlässigkeit, die Sie benötigen.

Bereit, Ihre Materialforschung zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist die Präzision der Temperaturregelung für Gasdiffusions-Elektroden entscheidend? Perfekte PTFE-Umverteilung erreichen

- Was ist die Funktion eines industriellen Trockenschranks bei der Herstellung von ZnZrOx-Katalysatoren? Sicherstellung einer gleichmäßigen Adsorption des Metallvorläufers

- Warum ist es wichtig, eine Umgebungstemperatur zwischen 80 und 120 °C aufrechtzuerhalten? Optimieren Sie Ihre Verarbeitung von Kunststoffverformungen

- Was sind die Nachteile des Kaltverpressens und Sinterns? Höhere Porosität und schwächere mechanische Eigenschaften

- Wie profitiert die Auflösungsphase von der Kombination aus Stickstoffatmosphäre und Magnetrühren? | KINTEK

- Warum ist eine präzise konstante Temperaturregelung während der Aushärtungsphase von Geopolymermörtel erforderlich? Leitfaden zum Erfolg

- Wie funktioniert ein Tiegelofen? Ein Leitfaden zum effizienten Metallschmelzen

- Warum die Kontrolle von Argon und Sauerstoff bei der Titan-LMD aufrechterhalten? Sorgen Sie für höchste Reinheit für Ihre Hochleistungskomponenten