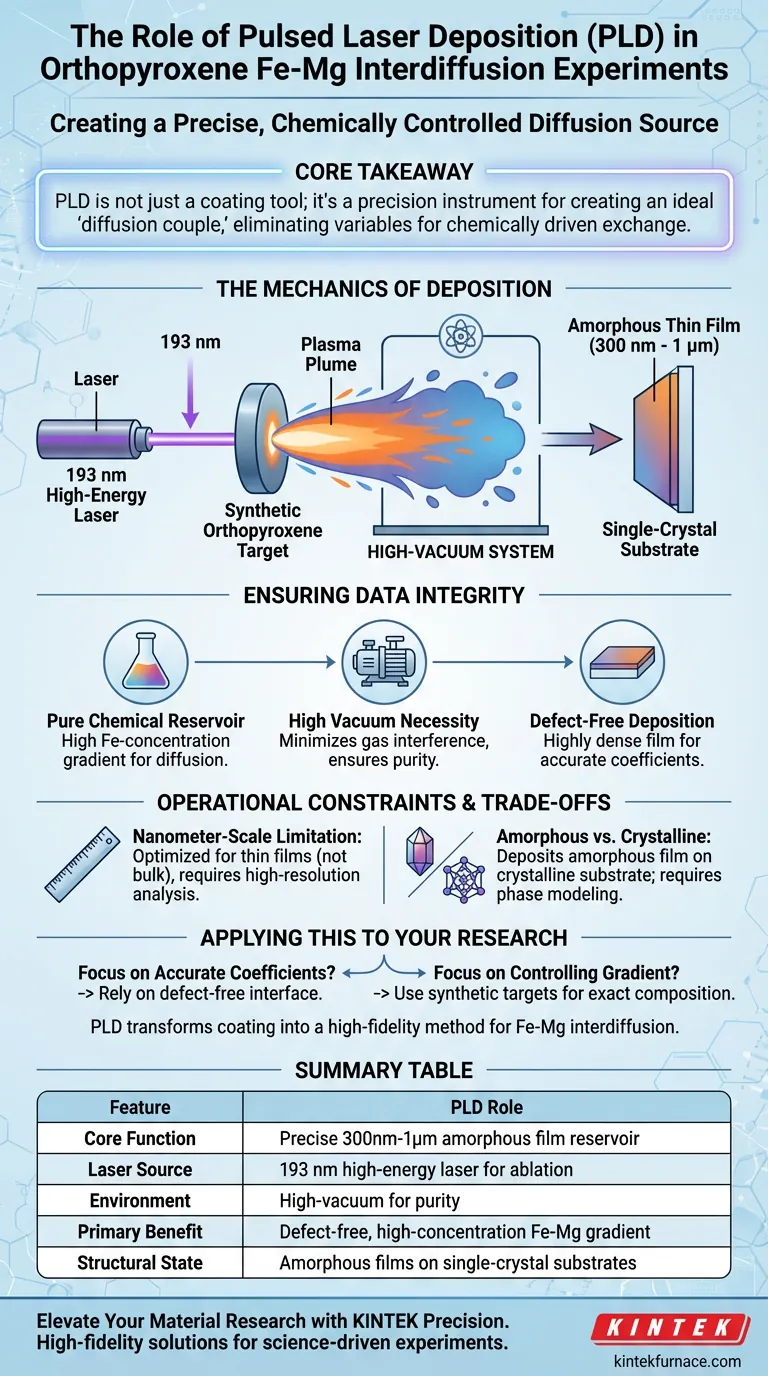

Die Hauptaufgabe eines Pulsed Laser Deposition (PLD)-Systems bei diesen Experimenten besteht darin, eine präzise, chemisch kontrollierte "Diffusionsquelle" direkt auf der Probenoberfläche herzustellen. Durch die Verwendung von energiereichen 193-nm-Laserpulsen zur Ablation synthetischer Orthopyroxen-Targets scheidet das System einen dünnen, amorphen Film (300 nm bis 1 µm dick) auf Einkristallsubstraten ab und erzeugt so ein Eisenreservoir mit hoher Konzentration, das für den Diffusionsprozess unerlässlich ist.

Kernbotschaft Das PLD-System ist nicht nur ein Beschichtungswerkzeug, sondern ein Präzisionsinstrument zur Erstellung eines idealen "Diffusionspaares". Es eliminiert experimentelle Variablen, indem es einen fehlerfreien, chemisch spezifischen Film erzeugt, der sicherstellt, dass der Fe-Mg-Austausch ausschließlich durch den beabsichtigten chemischen Gradienten angetrieben wird und nicht durch Oberflächenverunreinigungen oder strukturelle Inkonsistenzen.

Die Mechanik der Abscheidung

Um den Wert des PLD zu verstehen, muss man zunächst verstehen, wie es Materie auf atomarer Ebene manipuliert, um die experimentelle Anordnung zu schaffen.

Laserablation und Plasmabildung

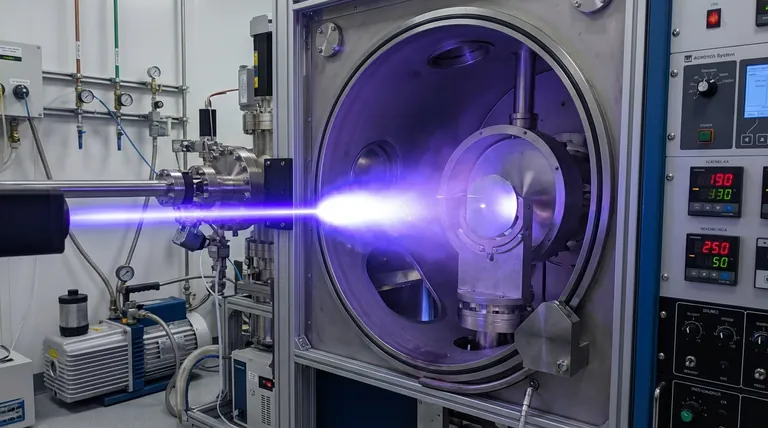

Der Prozess beginnt mit einem Laser mit einer Wellenlänge von 193 nm. Dieser energiereiche Strahl trifft auf ein synthetisches Orthopyroxen-Target.

Die Energie ist so intensiv, dass sie das Targetmaterial abträgt und sofort in eine Plasmwolke umwandelt. Diese Wolke enthält die atomaren Bestandteile des Orthopyroxens.

Kontrolliertes Filmwachstum

Diese Plasmwolke wandert durch die Kammer und kondensiert auf einem Einkristallsubstrat.

Dies führt zum Wachstum eines amorphen dünnen Films. Das System ermöglicht es Forschern, eine bestimmte Filmdicke anzusteuern, die typischerweise zwischen 300 nm und 1 µm liegt.

Sicherstellung der Datenintegrität

Die Qualität der Diffusionsdaten hängt direkt von der Qualität der anfänglichen Grenzfläche zwischen der Probe und der Eisenquelle ab.

Erstellung eines reinen chemischen Reservoirs

Der Hauptzweck dieses abgeschiedenen Films ist es, als Eisenreservoir mit hoher Konzentration zu dienen.

Damit eine Fe-Mg-Interdiffusion stattfinden kann, muss ein starker chemischer Gradient vorhanden sein. Der PLD-Film liefert dies, indem er eine bekannte, eisenreiche Zusammensetzung in direkten Kontakt mit dem Substrat bringt.

Die Notwendigkeit von Hochvakuum

Wie in ergänzenden technischen Daten erwähnt, erfolgt der PLD-Prozess in einem Hochvakuum-System.

Diese Umgebung ist entscheidend, da sie Störungen durch umgebende Gasmoleküle minimiert. Sie stellt sicher, dass der atomare Fluss von der Laserwolke direkt auf das Substrat trifft, ohne gestreut zu werden.

Fehlerfreie Abscheidung

Die Kombination aus der Vakuumumgebung und der Ablationsmechanik führt zu einem hochdichten, fehlerfreien Film.

Dies ist für Experimente von entscheidender Bedeutung. Wäre der Film porös oder voller Defekte, wären die gemessenen Diffusionsraten ungenau und würden die schlechte Qualität des Kontakts widerspiegeln und nicht die intrinsischen Eigenschaften des Orthopyroxens.

Betriebliche Einschränkungen und Kompromisse

Obwohl PLD eine überlegene Präzision bietet, bringt es spezifische betriebliche Anforderungen mit sich, die verwaltet werden müssen.

Nanometer-Skalen-Beschränkung

PLD ist für dünne Filme im Nanometerbereich optimiert. Es ist nicht für die Abscheidung von Schüttgütern (Millimeter dick) konzipiert.

Forscher müssen ihre Experimente so gestalten, dass sie im Bereich von 300 nm bis 1 µm liegen. Dies erfordert hochauflösende Analysewerkzeuge zur Messung der nachfolgenden Diffusionsprofile, da die Diffusionsdistanzen im Vergleich zu Schüttgutpaaren relativ kurz sein werden.

Amorphe vs. kristalline Struktur

Das PLD scheidet einen amorphen (nicht-kristallinen) Film auf einem Einkristallsubstrat ab.

Dies liefert zwar ein ausgezeichnetes chemisches Reservoir, die Grenzfläche ist jedoch strukturell zunächst unterschiedlich. Forscher müssen diesen Phasensprung bei der Modellierung der Anfangsstadien des Diffusionsaustauschs berücksichtigen.

Anwendung in Ihrer Forschung

Bei der Gestaltung Ihres experimentellen Protokolls sollten Sie die Fähigkeiten des PLD-Systems nutzen, um sie an Ihre spezifischen Datenanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung genauer Diffusionskoeffizienten liegt: Verlassen Sie sich auf das PLD, um eine fehlerfreie Grenzfläche zu schaffen und sicherzustellen, dass der gemessene Austausch kein Artefakt eines schlechten Oberflächenkontakts ist.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle des chemischen Gradienten liegt: Nutzen Sie die Fähigkeit des PLD, synthetische Targets zu ablatieren, um die genaue anfängliche chemische Zusammensetzung Ihres Eisenreservoirs festzulegen.

Letztendlich verwandelt das PLD-System einen Standard-Beschichtungsprozess in eine hochgradig getreue Methode zur Initialisierung des chemischen Potenzials, das für die exakte Messung der Fe-Mg-Interdiffusion erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | PLD-Rolle bei Fe-Mg-Interdiffusionsexperimenten |

|---|---|

| Kernfunktion | Abscheidung eines präzisen amorphen dünnen Films von 300 nm bis 1 µm als chemisches Reservoir. |

| Laserquelle | Hochenergetischer 193-nm-Laser zur Targetablation und Plasmabildung. |

| Umgebung | Hochvakuumkammer zur Gewährleistung von Reinheit und Minimierung der Atomstreuung. |

| Hauptvorteil | Erzeugt einen fehlerfreien Fe-Mg-Gradienten mit hoher Konzentration für genaue Koeffizienten. |

| Struktureller Zustand | Erzeugt amorphe Filme auf Einkristallsubstraten für ideale Diffusionspaare. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Hochgradig getreue Diffusionsversuche erfordern absolute Reinheit und Kontrolle. KINTEK bietet branchenführende Laborlösungen, einschließlich kundenspezifischer CVD-, Vakuum- und Hochtemperatur-Ofensysteme, die entwickelt wurden, um die strengen Anforderungen der fortgeschrittenen geochemischen und materialwissenschaftlichen Forschung zu erfüllen.

Unterstützt durch erstklassige F&E und Fertigung stellt unsere Ausrüstung sicher, dass Ihre Experimente von der Wissenschaft und nicht von Variablen angetrieben werden. Egal, ob Sie spezielle Hochtemperaturöfen oder maßgeschneiderte Dünnschichtabscheidungsanlagen benötigen, KINTEK ist Ihr Partner für Präzision.

Visuelle Anleitung

Referenzen

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche kritischen Umgebungsbedingungen bietet ein Hochtemperatur-Rekristallisationsglühofen? Maximierung der Stahlfestigkeit

- Wie stellt ein hochpräzises Laborofen die Leistung von großflächigen Halogenid-Perowskit-Katalysatorplatten sicher?

- Was ist das Hauptziel der Verarbeitung von hochreinem Quarz? Erreichen von 99,998 % Reinheit für technische Anwendungen

- Warum ist ein sofortiges Abschrecken in Wasser für CuAlMn-Legierungen erforderlich? Beherrschung der Phasenerhaltung in Formgedächtnislegierungen

- Wie stellen Laborpressen die Leistung von Jod-Batterie-Prototypen sicher? Optimieren Sie noch heute den Grenzflächenkontakt

- Was sind die Vorteile der Verwendung eines optischen Zonenofens für VNbMoTaW? Erreichen Sie ultrahohe Reinheit und Homogenisierung

- Was ist der Mechanismus der Lösungsbehandlung bei Cu-Cr-Zr-La-Legierungen? Beherrschen Sie den thermischen Zyklus für hochfeste Legierungen

- Wie gewährleistet eine temperaturkontrollierte Heizkammer die Genauigkeit von AEMWE-Tests? Zuverlässige Elektrolyseurdaten freischalten