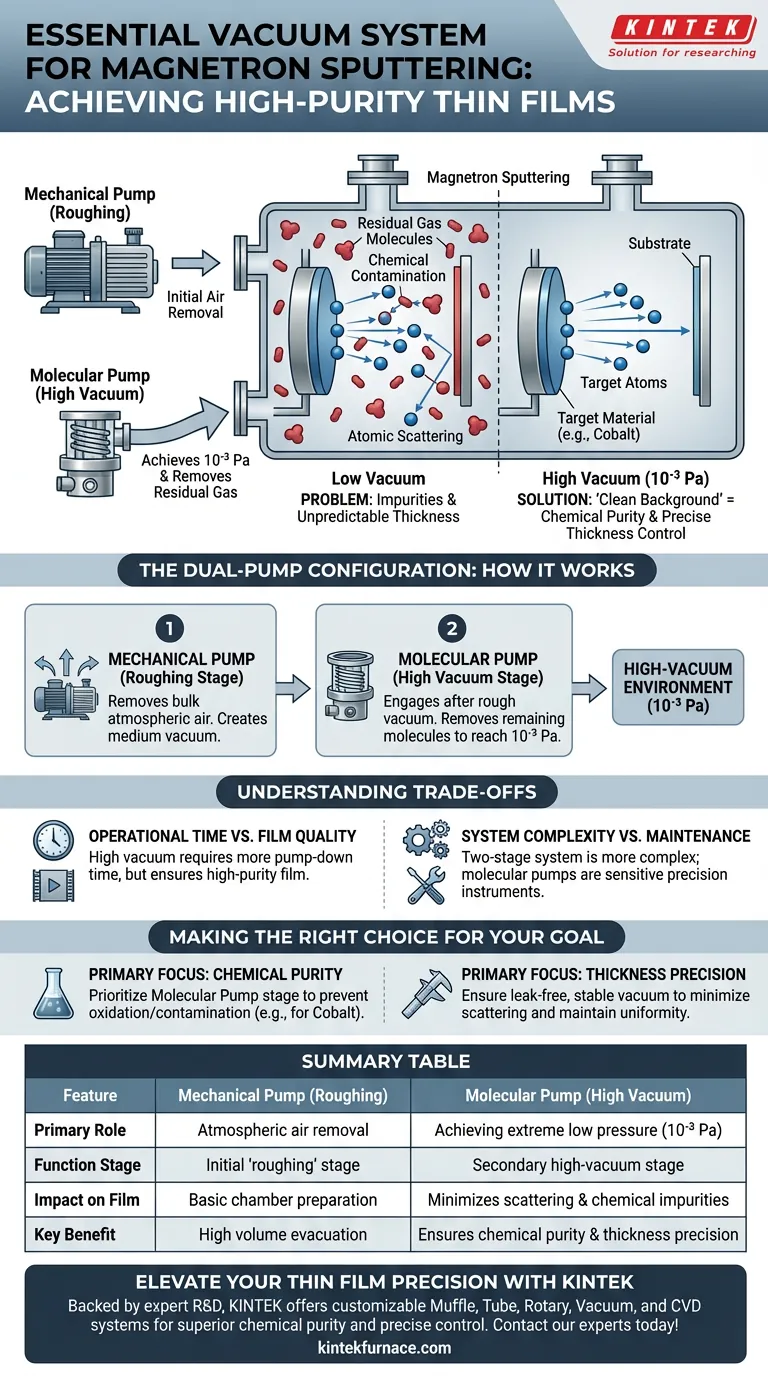

Ein Vakuumsystem, das mechanische und molekulare Pumpen kombiniert, ist eine kritische Infrastruktur beim Magnetronsputtern, die speziell dafür entwickelt wurde, den Druck in der Abscheidungskammer auf extreme Werte wie 10⁻³ Pa zu senken. Dieses zweistufige System ist erforderlich, um eine "saubere Hintergrund"-Umgebung zu schaffen, die der entscheidende Faktor für die Qualität der resultierenden Dünnschicht ist.

Kernbotschaft Das Erreichen einer Hochvakuumumgebung ist unerlässlich, um die Anwesenheit von Restgasmolekülen während der Abscheidung zu minimieren. Durch die Entfernung dieser Gase verhindert das System, dass sie chemisch mit dem Zielmaterial reagieren oder den Atomstrom physikalisch streuen, wodurch eine hohe chemische Reinheit und eine präzise Dickenkontrolle gewährleistet werden.

Die Physik der Hochvakuumabscheidung

Beseitigung chemischer Verunreinigungen

Die Hauptbedrohung für die Qualität von Dünnschichten ist das Vorhandensein von Restgasen in der Kammer. Wenn der Druck nicht ausreichend gesenkt wird, verbleiben diese Streumoleküle in der Umgebung.

Während des Sputterprozesses können diese Restgase mit den Zielatomen – wie Kobalt – reagieren, während sie sich zum Substrat bewegen.

Diese Reaktion beeinträchtigt die chemische Reinheit der Dünnschicht und führt Verunreinigungen ein, die ihre magnetischen oder elektrischen Eigenschaften verändern können.

Reduzierung der atomaren Streuung

Neben chemischen Reaktionen stellen Restgasmoleküle physikalische Hindernisse für die Sputteratome dar.

In einer Hochdruckumgebung kollidieren Zielatome mit Gasmolekülen, wodurch sie in unvorhersehbare Richtungen gestreut werden. Dies wird oft als Verringerung der "mittleren freien Weglänge" der Atome bezeichnet.

Durch die Verwendung eines Hochvakuumsystems zur Erreichung von 10⁻³ Pa minimieren Sie diese Streuung. Dies gewährleistet einen direkten Weg für die Atome und ermöglicht eine präzise Kontrolle über die Schichtdicke und Gleichmäßigkeit.

Warum die Zweipumpenkonfiguration verwendet wird

Die Rolle der mechanischen Pumpe

Eine mechanische Pumpe dient als "Vorvakuum"-Stufe des Vakuumsystems.

Sie ist dafür verantwortlich, den Großteil der atmosphärischen Luft aus der Kammer zu entfernen und den Druck auf ein mittleres Vakuumniveau zu bringen.

Die Rolle der Molekularpumpe

Um das im Referenzwert beschriebene notwendige Niveau von 10⁻³ Pa zu erreichen, ist eine mechanische Pumpe allein nicht ausreichend.

Sobald das Vorvakuum hergestellt ist, wird eine Molekularpumpe (wie eine Turbomolekularpumpe) eingesetzt. Diese Pumpe ist in der Lage, die verbleibenden Gasmoleküle zu entfernen, um den für die saubere Kobaltabscheidung erforderlichen Hochvakuumzustand zu erreichen.

Verständnis der Kompromisse

Betriebszeit vs. Schichtqualität

Das Erreichen eines Vakuums von 10⁻³ Pa erfordert eine erhebliche Evakuierungszeit.

Während dies eine hochreine Schicht gewährleistet, reduziert es den Gesamtdurchsatz des Herstellungsprozesses im Vergleich zu Niedervakuumtechniken.

Systemkomplexität und Wartung

Die Verwendung eines zweistufigen Systems führt zu einer höheren Komplexität als ein einstufiges Pumpensystem.

Molekularpumpen sind empfindliche Präzisionsinstrumente. Sie benötigen eine Rücklaufpumpe (mechanisch) zum Funktionieren und sind anfälliger für Beschädigungen durch Schmutz oder plötzliche Druckänderungen.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, wie streng Sie sich an Hochvakuumprotokolle halten müssen, berücksichtigen Sie Ihre spezifischen Anwendungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Molekularpumpenstufe, um sicherzustellen, dass der Druck den Schwellenwert von 10⁻³ Pa erreicht, und verhindern Sie so die Oxidation oder Verunreinigung reaktiver Materialien wie Kobalt.

- Wenn Ihr Hauptaugenmerk auf Präzision der Dicke liegt: Stellen Sie sicher, dass Ihr Vakuumsystem leckfrei und stabil ist, da Druckschwankungen Streuungen verursachen, die die Abscheidungsraten und die Schichtgleichmäßigkeit verändern.

Die Integrität Ihres Vakuumsystems ist nicht nur ein operativer Detail; es ist die Kontrollvariable, die die Reinheit und Geometrie Ihres Endprodukts bestimmt.

Zusammenfassungstabelle:

| Merkmal | Mechanische Pumpe (Vorvakuum) | Molekularpumpe (Hochvakuum) |

|---|---|---|

| Hauptaufgabe | Entfernung von atmosphärischer Luft | Erreichen eines extrem niedrigen Drucks (10⁻³ Pa) |

| Funktionsstufe | Anfängliche "Vorvakuum"-Stufe | Sekundäre Hochvakuumstufe |

| Auswirkung auf die Schicht | Grundlegende Kammerpräparation | Minimiert Streuung & chemische Verunreinigungen |

| Hauptvorteil | Evakuierung großer Volumina | Gewährleistet chemische Reinheit & Dickenpräzision |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Lassen Sie nicht zu, dass Restgasverunreinigungen die Qualität Ihrer Forschung oder Produktion beeinträchtigen. KINTEK bietet branchenführende Vakuumlösungen, die für Magnetronsputtern und Hochtemperatur-Laboranwendungen maßgeschneidert sind. Gestützt auf F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre einzigartigen Dünnschichtanforderungen angepasst werden können.

Bereit, überlegene chemische Reinheit und präzise Dickenkontrolle zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Vakuumofeneinrichtung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Nicolas Moreau, J.B. Nagy. Physical Methods for the Preparation of Cobalt Nanoparticles for Use in the Synthesis of Multiwalled Carbon Nanotubes. DOI: 10.3390/inorganics13010007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Wie erleichtert die Substraterwärmung bei hoher Temperatur von 500 °C die Bildung von TiO2? Verbesserung der Filmdichte und -qualität

- Wie erleichterte die Struktur eines Schachtofens die Reduktion von Eisenerz? Beherrschung des Hochtemperatur-Wärmeaustauschs

- Wie profitieren die Luft- und Raumfahrtindustrien von Hochtemperaturöfen? Entfesseln Sie überlegene Festigkeit und Haltbarkeit

- Wie schützt ein Gaswegsteuerungssystem die Materialien? Sicherstellung hoher Ausbeuten bei der Batterieschmelze

- Warum müssen Ba1-xCaxTiO3-Keramikproben einem Hochtemperatur-Silberbrennungsprozess unterzogen werden? Sicherstellung genauer dielektrischer Daten

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie

- Warum ist es notwendig, einen Pyrolyseur online mit einem GC-MS zu verbinden? Erzielung einer hochgetreuen RDF-Analyse

- Was sind die Vorteile von Thermocycling-Öfen? Steigerung von Geschwindigkeit, Effizienz und Haltbarkeit