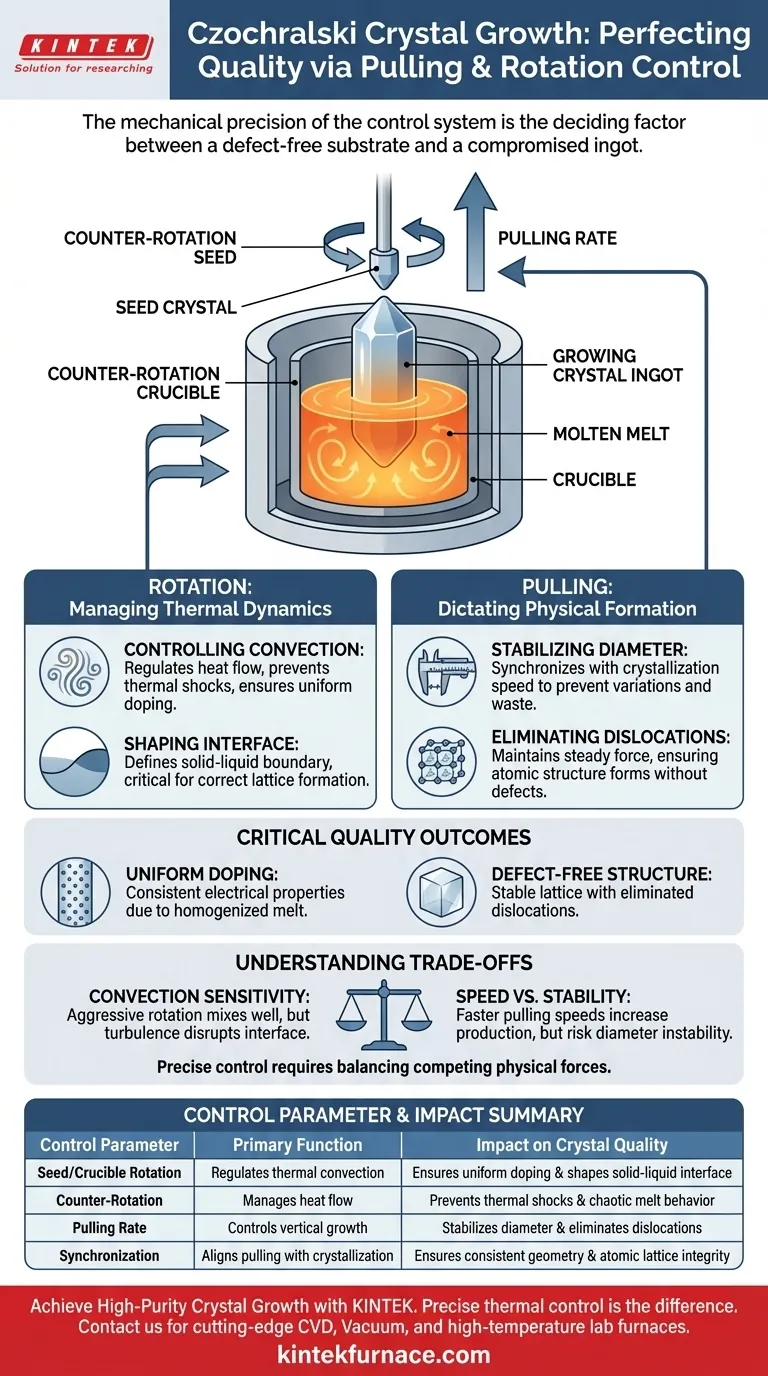

Die Qualität eines Czochralski-gewachsenen Kristalls hängt grundlegend von der präzisen Steuerung von Ziehgeschwindigkeiten und Rotationsgeschwindigkeiten ab. Dieses mechanische Steuerungssystem diktiert direkt die thermische Umgebung innerhalb der Schmelze und bestimmt die strukturelle und chemische Integrität des Endprodukts.

Durch die Feinabstimmung der Gegenrotation des Impfkristalls und des Tiegels zusammen mit der vertikalen Ziehgeschwindigkeit steuert das System die interne thermische Konvektion und die Fest-Flüssig-Grenzfläche. Diese Präzision ist erforderlich, um Versetzungen zu eliminieren, eine gleichmäßige Dotierung zu gewährleisten und einen konstanten Kristalldurchmesser aufrechtzuerhalten.

Regulierung der thermischen Dynamik durch Rotation

Der Rotationsmechanismus dient nicht nur dem Mischen; er ist das primäre Werkzeug zur Gestaltung der thermischen Umgebung der Schmelze.

Steuerung der internen thermischen Konvektion

Das Steuerungssystem verwaltet die Gegenrotation des Impfkristalls und des Tiegels. Diese spezifische mechanische Bewegung reguliert den Wärmefluss innerhalb des geschmolzenen Materials.

Durch die Anpassung dieser Geschwindigkeiten steuert das System die interne thermische Konvektion. Dies stellt sicher, dass die Wärme logisch und nicht chaotisch verteilt wird, wodurch thermische Schocks vermieden werden, die den wachsenden Kristall beschädigen könnten.

Gestaltung der Fest-Flüssig-Grenzfläche

Die Wechselwirkung zwischen dem rotierenden Impfkristall und dem Tiegel definiert die Form der Fest-Flüssig-Grenzfläche. Dies ist die Grenze, an der die Schmelze in das Kristallgitter übergeht.

Die präzise Steuerung dieser Grenze ist entscheidend. Wenn die Grenzflächenform aufgrund unregelmäßiger Rotation schwankt, kann sich die Kristallstruktur nicht korrekt bilden.

Der Einfluss der Ziehgeschwindigkeit

Während die Rotation die Schmelzumgebung steuert, diktiert das Ziehsystem die physikalische Bildung des Barrens.

Stabilisierung des Kristalldurchmessers

Das System muss während des gesamten Wachstumsprozesses einen stabilen Einkristalldurchmesser aufrechterhalten.

Dies wird durch Synchronisation der Ziehgeschwindigkeit mit der Kristallisationsgeschwindigkeit erreicht. Wenn das Ziehen relativ zum Wachstum zu schnell oder zu langsam ist, variiert der Durchmesser, was zu Materialverschwendung oder struktureller Instabilität führt.

Eliminierung von Versetzungen

Eine der kritischsten Funktionen des Ziehsystems ist die Eliminierung von Versetzungen.

Versetzungen sind strukturelle Defekte im Kristallgitter. Durch Aufrechterhaltung einer gleichmäßigen, präzisen Ziehkraft stellt das System sicher, dass sich die atomare Struktur ohne Unterbrechungen oder Fehlausrichtungen bildet.

Kritische Qualitätsausgänge

Das ultimative Ziel des Steuerungssystems ist die Herstellung eines Kristalls, der strenge industrielle Spezifikationen erfüllt.

Gewährleistung einer gleichmäßigen Dotierung

Damit ein Halbleiterkristall nützlich ist, muss er konsistente elektrische Eigenschaften aufweisen. Dies erfordert eine gleichmäßige Dotierung – die gleichmäßige Verteilung von Dotieratomen im Silizium.

Das Rotationssteuerungssystem sorgt für eine Homogenisierung der Schmelze. Dies verhindert "Hot Spots" der Dotierstoffkonzentration, was zu einem Kristall mit gleichmäßigem spezifischem Widerstand und Leistung führt.

Verständnis der Kompromisse

Präzise Steuerung erfordert das Ausbalancieren konkurrierender physikalischer Kräfte.

Die Empfindlichkeit der Konvektion

Aggressive Rotation kann die Durchmischung verbessern, aber übermäßige Geschwindigkeit kann turbulente Konvektion erzeugen.

Turbulenzen können die Fest-Flüssig-Grenzfläche stören und genau die Defekte einführen, die das System zu verhindern bestimmt ist.

Geschwindigkeit vs. Stabilität

Die Erhöhung der Ziehgeschwindigkeit verbessert die Produktionsgeschwindigkeit, birgt aber das Risiko der Stabilität des Durchmessers.

Die Priorisierung von Geschwindigkeit über Präzision führt oft zu Kristallen mit höheren Versetzungsdichten oder unregelmäßigen Geometrien.

Die richtige Wahl für Ihren Prozess treffen

Die Optimierung der Zieh- und Rotationsparameter erfordert die Abstimmung mechanischer Eingaben auf Ihre spezifischen Ausgangsziele.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Stabilität der Ziehgeschwindigkeit, um die Eliminierung von Versetzungen und eine stabile Gitterstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Konsistenz liegt: Priorisieren Sie die Optimierung der Gegenrotationsgeschwindigkeiten, um die thermische Konvektion zu steuern und eine gleichmäßige Dotierungsverteilung zu gewährleisten.

Letztendlich ist die mechanische Präzision des Steuerungssystems der entscheidende Faktor zwischen einem hochleitfähigen, defektfreien Substrat und einem kompromittierten Barren.

Zusammenfassungstabelle:

| Steuerungsparameter | Hauptfunktion | Auswirkung auf die Kristallqualität |

|---|---|---|

| Impfkristall-/Tiegelrotation | Reguliert thermische Konvektion | Gewährleistet gleichmäßige Dotierung und formt die Fest-Flüssig-Grenzfläche |

| Gegenrotation | Steuert den Wärmefluss | Verhindert thermische Schocks und verhindert chaotisches Schmelzverhalten |

| Ziehgeschwindigkeit | Kontrolliert das vertikale Wachstum | Stabilisiert den Kristalldurchmesser und eliminiert strukturelle Versetzungen |

| Synchronisation | Passt das Ziehen an die Kristallisation an | Gewährleistet konsistente Geometrie und Integrität des Atomgitters |

Erreichen Sie hochreines Kristallwachstum mit KINTEK

Präzise Kontrolle der thermischen Dynamik ist der Unterschied zwischen einem fehlerhaften Barren und einem Hochleistungs-Substrat. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK hochmoderne Systeme, darunter CVD-, Vakuum- und anpassbare Hochtemperatur-Laböfen, die für die strengen Anforderungen der Materialwissenschaft entwickelt wurden.

Ob Sie eine defektfreie strukturelle Integrität oder eine gleichmäßige elektrische Dotierung anstreben, unsere Ausrüstung bietet die Stabilität und Präzision, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um unsere anpassbaren Lösungen zu erkunden und die Effizienz Ihres Labors zu verbessern!

Visuelle Anleitung

Referenzen

- Tuncay Dikici, Serdar Yıldırım. Structural and Nanomechanical Properties of Silicon Single Crystals Grown by the Czochralski Method. DOI: 10.21205/deufmd.2025277915

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie ermöglicht ein Einschienen-Schmelzspinnsystem die Herstellung von amorphem Material auf Eisenbasis? Präzisions-Schnellabschreckung erreichen

- Warum ist ein Blindversuch ohne Probe erforderlich? Sicherstellung der Genauigkeit bei der Messung von Oxidschichten

- Was ist der Zweck des Magnetronsputterns bei N-I-P CsPbBr3-Detektoren? Optimierung des Ladungstransports und der Stabilität

- Wie schneidet ein Hybrid-Mikrowellen-Sinterofen im Vergleich zu herkömmlichen Öfen ab? Optimierung der BZT-Keramikproduktion

- Warum ist eine doppelte Wärmebehandlung für SnO2-Nanopartikel erforderlich? Optimieren Sie die Oxidation für überlegene Leistung

- Was sind die materiellen und strukturellen Anforderungen an Heizwände? Optimieren Sie Ihren extern beheizten Retortenofen

- Warum wird hochreines Argon-Gas bei der Kalzinierung von TiO2/MoSe2-Materialien benötigt? Schützen Sie die Integrität Ihres Sensors

- Warum ist ein industrieller Trockenschrank für Borcarbid-Mischschlämme notwendig? Sicherstellung der Beschichtungsintegrität & Präzision