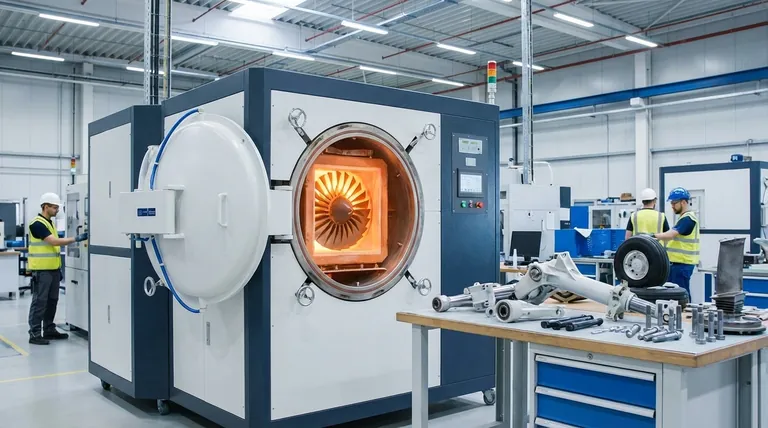

In der Luft- und Raumfahrtindustrie sind Wärmebehandlungsöfen unerlässlich, um Hochleistungslegierungen in Komponenten umzuwandeln, die extremen Betriebsbedingungen standhalten können. Diese Öfen werden eingesetzt, um präzise thermische Prozesse an Teilen wie Triebwerksturbinenschaufeln, Fahrwerken und strukturellen Befestigungselementen durchzuführen, wodurch deren metallurgische Eigenschaften grundlegend verändert werden, um die erforderlichen Werte an Festigkeit, Ermüdungsbeständigkeit und Haltbarkeit für einen sicheren Flug zu erreichen.

Der Hauptzweck der Wärmebehandlung in der Luft- und Raumfahrt besteht nicht nur darin, Metall zu härten. Es handelt sich um einen streng kontrollierten technischen Prozess, der darauf ausgelegt ist, die spezifischen, oft einzigartigen Leistungsmerkmale fortschrittlicher Legierungen freizusetzen und sicherzustellen, dass Komponenten unter Belastungen, bei denen ein Versagen keine Option ist, zuverlässig funktionieren.

Die Kernherausforderung: Materialien für extreme Umgebungen

Die Betriebsumgebung eines Flugzeugs ist unbarmherzig. Komponenten sind unglaublichen Temperaturgradienten ausgesetzt, von kryogenen Temperaturen in großen Höhen bis über 1.000 °C in einem Düsentriebwerk. Sie müssen auch immensen physikalischen Belastungen und zyklischen Beanspruchungen während des Starts, des Fluges und der Landung standhalten.

Standardmetalle können diesen Anforderungen nicht gerecht werden. Die Luft- und Raumfahrtindustrie ist auf spezielle Superlegierungen (Nickel-Basis, Kobalt-Basis) und Titanlegierungen angewiesen, deren überlegene Eigenschaften nur durch präzise Wärmebehandlung aktiviert werden.

Schlüsselprozesse und ihre Anwendungen in der Luft- und Raumfahrt

Verschiedene Komponenten erfordern unterschiedliche Eigenschaften, die durch unterschiedliche Wärmebehandlungsprozesse erreicht werden. Jeder Prozess beinhaltet einen sorgfältig kontrollierten Zyklus aus Erhitzen, Halten bei einer bestimmten Temperatur und Abkühlen.

Lösungsglühen und Ausscheidungshärten

Dieser zweistufige Prozess ist der Schlüssel zur Entfaltung des Potenzials von Hochleistungs-Superlegierungen, die in den heißesten Bereichen eines Düsentriebwerks verwendet werden.

Zuerst löst das Lösungsglühen die verstärkenden Elemente der Legierung bei sehr hoher Temperatur gleichmäßig im Grundmetall auf. Das Material wird dann schnell abgekühlt oder „abgeschreckt“, um diese Struktur zu fixieren.

Als Nächstes beinhaltet das Ausscheidungshärten (oder Altern) das erneute Erhitzen der Komponente auf eine niedrigere Temperatur. Dies bewirkt, dass mikroskopische Partikel aus der Kristallstruktur des Metalls ausfallen, die wie verstärkte Stifte wirken, die die Festigkeit und Kriechfestigkeit bei hohen Temperaturen dramatisch erhöhen. Dies ist entscheidend für Turbinenschaufeln und -scheiben, die bei extremer Hitze mit Tausenden von Umdrehungen pro Minute rotieren.

Härten und Anlassen

Dieser klassische Prozess wird verwendet, um Komponenten mit außergewöhnlicher Festigkeit und Zähigkeit herzustellen. Er ist entscheidend für Strukturteile, die enorme Lasten ohne Bruch tragen müssen.

Das Teil wird zuerst auf eine hohe Temperatur erhitzt und dann schnell in einem Medium wie Öl oder Wasser abgeschreckt, wodurch es extrem hart, aber auch spröde wird. Der anschließende Anlassprozess beinhaltet das erneute Erhitzen auf eine niedrigere Temperatur, um diese Sprödigkeit zu reduzieren, was zu einem Endprodukt mit einem optimalen Gleichgewicht aus Härte und Duktilität führt. Dies ist die primäre Behandlung für Fahrwerke aus Stahllegierung, die bei jeder Landung massive Stöße absorbieren müssen.

Glühen

Glühen ist ein Prozess des Erhitzens und langsamen Abkühlens, der Metall weicher, duktiler und leichter zu bearbeiten macht.

In der Luft- und Raumfahrt wird Glühen häufig verwendet, um innere Spannungen abzubauen, die während Fertigungsprozessen wie Schmieden oder Bearbeiten entstanden sind. Dies verhindert Verformungen oder Risse später im Lebenszyklus der Komponente und bereitet das Material auf nachfolgende Umformvorgänge vor.

Löten und Spannungsarmglühen

Öfen werden auch zum Fügen komplexer Baugruppen verwendet. Das Vakuumlöten verwendet ein Füllmetall, um Teile in einem Vakuumofen miteinander zu verbinden.

Dieser Prozess ist ideal, um leckagesichere Verbindungen in Komponenten wie Kraftstoffleitungen oder Wärmetauschern herzustellen, ohne die Integrität der Grundmaterialien zu beeinträchtigen. Der kontrollierte Ofenzyklus beinhaltet oft ein Spannungsarmglühen, das sicherstellt, dass die fertige Baugruppe stabil und frei von Restspannungen ist.

Verständnis der Kompromisse und Risiken

Obwohl unerlässlich, ist die Wärmebehandlung ein Prozess, der wenig Raum für Fehler lässt. Die Präzision des Ofens wirkt sich direkt auf die Qualität und Sicherheit der Endkomponente aus.

Die Gefahr unsachgemäßer Behandlung

Selbst geringfügige Abweichungen in Temperatur, Haltezeit oder Abkühlrate können katastrophal sein. Überhitzung kann die Kornstruktur eines Materials zerstören, während falsches Abschrecken zu Sprödigkeit oder Rissen führen kann. Das Ergebnis ist eine Komponente, die die Erstinspektion bestehen, aber im Betrieb vorzeitig ausfallen kann.

Atmosphärenkontrolle ist nicht verhandelbar

Viele Luft- und Raumfahrtlegierungen, insbesondere Titan, reagieren bei hohen Temperaturen stark auf Sauerstoff. Die Wärmebehandlung muss in einem Vakuum oder einer Inertgasatmosphäre (wie Argon) durchgeführt werden, um Oxidation zu verhindern, die eine spröde Oberflächenschicht erzeugen und die Ermüdungslebensdauer beeinträchtigen kann.

Die Herausforderung der Gleichmäßigkeit

Sicherzustellen, dass jeder Teil einer großen oder komplexen Komponente für die exakt gleiche Zeit die exakt gleiche Temperatur erreicht, ist eine erhebliche technische Herausforderung. Moderne Luft- und Raumfahrtöfen verwenden fortschrittliche Steuerungen und mehrere Heizzonen, um eine thermische Gleichmäßigkeit zu gewährleisten und die Bildung von Schwachstellen zu verhindern.

Anwendung des richtigen Prozesses für die Mission

Die Wahl der Wärmebehandlung richtet sich ausschließlich nach der Funktion der Komponente und dem Material, aus dem sie besteht.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt (z. B. Turbinenschaufeln): Lösungsglühen und Ausscheidungshärten von Superlegierungen auf Nickelbasis sind die kritischen Prozesse.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit und Schlagzähigkeit liegt (z. B. Fahrwerke): Härten und Anlassen von hochfesten Stahllegierungen sind der Standard.

- Wenn Ihr Hauptaugenmerk auf Formbarkeit und Spannungsarmglühen während der Fertigung liegt (z. B. Rumpfplatten): Glühen ist der notwendige vorbereitende oder Zwischenschritt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen liegt (z. B. Wärmetauscher): Kontrolliertes Atmosphären- oder Vakuumlöten ist die ideale Methode.

Letztendlich ist die Wärmebehandlung die unsichtbare Wissenschaft, die es modernen Flugzeugen ermöglicht, unter den anspruchsvollsten Bedingungen, die man sich vorstellen kann, sicher und zuverlässig zu funktionieren.

Zusammenfassungstabelle:

| Komponente | Wärmebehandlungsprozess | Wesentliche Vorteile |

|---|---|---|

| Turbinenschaufeln | Lösungsglühen & Ausscheidungshärten | Hochtemperaturfestigkeit, Kriechfestigkeit |

| Fahrwerk | Härten & Anlassen | Festigkeit, Zähigkeit, Schlagzähigkeit |

| Strukturelle Befestigungselemente | Verschiedene (z.B. Glühen) | Spannungsarmglühen, verbesserte Duktilität |

| Wärmetauscher | Vakuumlöten | Leckagesichere Verbindungen, Spannungsarmglühen |

Verbessern Sie Ihre Luft- und Raumfahrtfertigung mit den fortschrittlichen Ofenlösungen von KINTEK

Bei KINTEK wissen wir um die entscheidende Rolle präziser Wärmebehandlung in der Luft- und Raumfahrt. Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch umfassende kundenspezifische Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie an Turbinenschaufeln, Fahrwerken oder komplexen Baugruppen arbeiten, unsere Öfen gewährleisten eine gleichmäßige Erwärmung, präzise Temperaturregelung und zuverlässige Leistung unter extremen Bedingungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Haltbarkeit und Sicherheit Ihrer Komponenten verbessern können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität