Die zwingende Verwendung eines Vakuumofens für Ti3C2Tx MXen-Vorläufer ergibt sich aus der extremen Empfindlichkeit des Materials gegenüber Sauerstoff und Feuchtigkeit. Ti3C2Tx ist ein reaktives zweidimensionales Material, das sich bei Luftexposition, insbesondere bei erhöhten Temperaturen, schnell zersetzt. Ein Vakuumofen bietet eine kontrollierte, sauerstofffreie Umgebung, die die Entfernung von Lösungsmitteln bei deutlich niedrigeren Temperaturen ermöglicht und so die kritischen elektrischen und strukturellen Eigenschaften des Materials erhält.

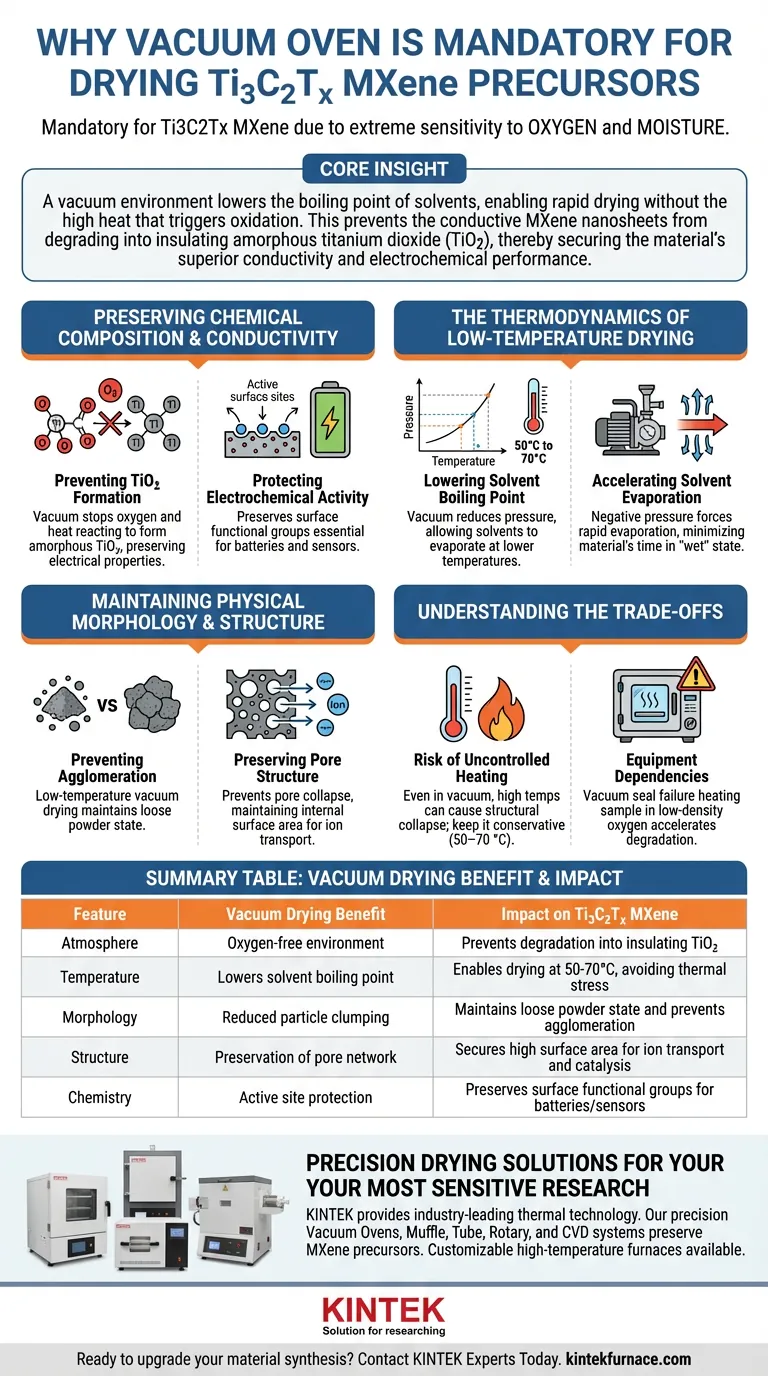

Kern Erkenntnis Eine Vakuumumgebung senkt den Siedepunkt von Lösungsmitteln und ermöglicht eine schnelle Trocknung ohne die hohe Hitze, die Oxidation auslöst. Dies verhindert, dass die leitfähigen MXen-Nanoschichten zu isolierendem, amorphem Titandioxid (TiO2) zerfallen, wodurch die überlegene Leitfähigkeit und elektrochemische Leistung des Materials gesichert wird.

Erhaltung der chemischen Zusammensetzung und Leitfähigkeit

Die Hauptgefahr für Ti3C2Tx MXen während der Synthese ist die thermische oxidative Zersetzung. Die Trocknungsphase ist der anfälligste Schritt im Prozess, und der Vakuumofen ist die spezifische technische Kontrolle, die zur Minderung dieses Risikos eingesetzt wird.

Verhinderung der Bildung von TiO2

Wenn MXen in normaler Atmosphäre getrocknet wird, verursacht die Kombination aus Sauerstoff und Hitze, dass die Titanatome im Gitter reagieren.

Dies führt zur Bildung von amorpher Titandioxid (TiO2). Da TiO2 ein Halbleiter mit deutlich geringerer Leitfähigkeit als reines MXen ist, zerstört diese Umwandlung die elektrischen Eigenschaften, die Sie eigentlich entwickeln möchten.

Schutz der elektrochemischen Aktivität

Über die einfache Leitfähigkeit hinaus definiert die spezifische Oberflächenchemie von MXen seine Nützlichkeit in Batterien und Sensoren.

Die Vakuumtrocknung verhindert, dass das Material mit Umweltsauerstoff reagiert, und erhält so die Integrität seiner oberflächenfunktionalen Gruppen. Die Aufrechterhaltung dieser aktiven Stellen ist für Hochleistungsanwendungen wie Katalyse und Energiespeicherung unerlässlich.

Die Thermodynamik der Niedertemperaturtrocknung

Der physikalische Vorteil eines Vakuumofens liegt in seiner Fähigkeit, die Beziehung zwischen Druck und Temperatur zu manipulieren.

Senkung des Siedepunkts von Lösungsmitteln

Durch die Reduzierung des Umgebungsdrucks ermöglicht ein Vakuumofen das Sieden und Verdampfen von Wasser, Ethanol und anderen Lösungsmitteln bei Temperaturen weit unter ihren normalen Siedepunkten (z. B. Trocknung bei 50 °C bis 70 °C).

Dies ermöglicht es Ihnen, ein vollständig trockenes Pulver zu erhalten, ohne den Vorläufer jemals der thermischen Belastung auszusetzen, die normalerweise erforderlich ist, um Feuchtigkeit auszutreiben.

Beschleunigung der Lösungsmittelverdampfung

Trotz der niedrigeren Temperaturen ist der Trocknungsprozess im Vakuum oft schneller.

Die Unterdruckumgebung erzwingt eine schnelle Verdampfung. Diese Effizienz minimiert die Zeit, die das Material in einem "nassen" Zustand verbringt, und reduziert so weiter das Zeitfenster für chemische Degradation.

Erhaltung der physikalischen Morphologie und Struktur

Die Trocknungsmethode bestimmt die endgültige physikalische Anordnung der Nanoschichten. Ein Vakuumofen stellt sicher, dass die strukturelle Architektur intakt bleibt.

Verhinderung von Agglomeration

Die Trocknung bei hohen Temperaturen an der Luft führt oft dazu, dass Vorläufer verklumpen.

Die Vakuumtrocknung bei niedrigeren Temperaturen hilft, das Vorläuferpulver in einem lockeren Zustand zu halten. Dies verhindert eine starke Agglomeration und stellt sicher, dass die einzelnen Nanoschichten getrennt bleiben, anstatt zu einem dichten, unbrauchbaren Block zu verschmelzen.

Erhaltung der Porenstruktur

Für Anwendungen, die den Ionentransport beinhalten, wie z. B. Superkondensatoren, ist die interne Porenstruktur von entscheidender Bedeutung.

Die Vakuumtrocknung hilft, den Kollaps der Stützporen zu verhindern und die Porenschließung zu hemmen. Dies erhält eine gut entwickelte innere Oberfläche, die für die freie Bewegung von Ionen durch das Material unerlässlich ist.

Verständnis der Kompromisse

Obwohl die Vakuumtrocknung für MXen überlegen ist, erfordert sie eine präzise Kontrolle, um wirksam zu sein.

Das Risiko unkontrollierter Erwärmung

Auch im Vakuum spielt die Temperatur eine Rolle. Während die primäre Referenz angibt, dass eine Trocknung bei 110 °C möglich ist, schlagen viele ergänzende Protokolle niedrigere Temperaturen (50–70 °C) als sicherer vor.

Wenn die Temperatur zu hoch eingestellt ist – auch ohne Sauerstoff – riskieren Sie strukturellen Kollaps oder lokale Überhitzung. Das Vakuum erleichtert die Trocknung, aber die Temperatureinstellung muss immer noch konservativ sein, um die Nanoschichten zu schützen.

Geräteabhängigkeiten

Im Gegensatz zu einem Standard-Umluftofen führt ein Vakuumofen die Variable der Druckstabilität ein.

Wenn die Vakuumdichtung während des Prozesses versagt, erhitzen Sie die Probe effektiv in einer sauerstoffhaltigen Atmosphäre mit geringer Dichte, was die Zersetzung schneller als unter Umgebungsbedingungen beschleunigen kann. Eine ständige Überwachung der Druckniveaus ist erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuumofen ist nicht nur ein Trocknungswerkzeug; er ist ein Konservierungsmittel für die Eigenschaften Ihres Vorläufers.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Sie müssen Vakuumtrocknung verwenden, um die Oxidation von Titan zu TiO2 strikt zu verhindern, was Ihr Material isolieren würde.

- Wenn Ihr Hauptaugenmerk auf Porosität und Oberfläche liegt: Sie verlassen sich auf das Vakuum, um eine Niedertemperaturverdampfung zu ermöglichen, die den Porenschwund verhindert, der mit Hochtemperaturtrocknung verbunden ist.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Sie nutzen das Vakuum, um die Entfernung schwieriger Lösungsmittel wie Wasser oder Ethanol zu beschleunigen, ohne auf schädliche Temperaturen zurückzugreifen.

Durch die Entkopplung von Temperatur und Verdampfung ermöglicht Ihnen der Vakuumofen, MXen-Vorläufer aggressiv zu trocknen, ohne ihre empfindliche chemische Struktur zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf Ti3C2Tx MXen |

|---|---|---|

| Atmosphäre | Sauerstofffreie Umgebung | Verhindert die Zersetzung in isolierendes TiO2 |

| Temperatur | Senkt den Siedepunkt von Lösungsmitteln | Ermöglicht Trocknung bei 50-70°C und vermeidet thermische Belastung |

| Morphologie | Reduziertes Partikelklumpen | Erhält lockeren Pulverzustand und verhindert Agglomeration |

| Struktur | Erhaltung des Porennetzwerks | Sichert hohe Oberfläche für Ionentransport und Katalyse |

| Chemie | Schutz aktiver Stellen | Erhält oberflächenfunktionelle Gruppen für Batterien/Sensoren |

Präzise Trocknungslösungen für Ihre empfindlichsten Forschungsarbeiten

Lassen Sie nicht zu, dass Oxidation Ihre Hochleistungsmaterialien beeinträchtigt. KINTEK bietet branchenführende thermische Technologie, unterstützt durch fachkundige F&E und Fertigung. Unsere präzisen Vakuumöfen, Muffel-, Rohr-, Rotations- und CVD-Systeme sind darauf ausgelegt, die empfindliche chemische Integrität von MXen-Vorläufern und anderen reaktiven Materialien zu erhalten.

Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen für Ihre spezifischen Laboranforderungen benötigen, KINTEK liefert die Kontrolle und Stabilität, die Ihre Forschung erfordert.

Bereit, Ihre Materialentwicklung zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Minghua Chen, Kun Liang. Engineering Ti3C2-MXene Surface Composition for Excellent Li+ Storage Performance. DOI: 10.3390/molecules29081731

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum wird ein industrieller elektrischer Trockenschrank für Vorläufer von Katalysatorträgern benötigt? Sicherung der Porenintegrität

- Welche Labortypen profitieren am meisten von Tisch-Industrieöfen? Maximieren Sie Platz und Effizienz in Ihrem Labor

- Warum sind 800 °C für NCNTs notwendig? Entriegeln Sie überlegene Leitfähigkeit und Ionentransport

- Warum ist eine präzise Temperaturkontrolle in einem Kalzinierungsofen für LiMnO2 entscheidend? Erzielung hochreiner Kristallstrukturen

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks? Maximierung der Arzneimittelbeladung & Erhaltung von mesoporösen Silikananopartikeln

- Warum ist es notwendig, die Form für die Legierung Mg-8Li-3Al-0.3Si vorzuheizen? Maximale Gussintegrität freischalten

- Welche Eigenschaften zeichnen ein ideales Abschreckmedium aus? Optimale Härte und Sicherheit bei der Wärmebehandlung erreichen

- Welche Rolle spielt Aktivkohle bei der Synthese von CaS:Eu2+-Leuchtstoffen? Schlüssel zur Aktivierung hocheffizienter Lumineszenz