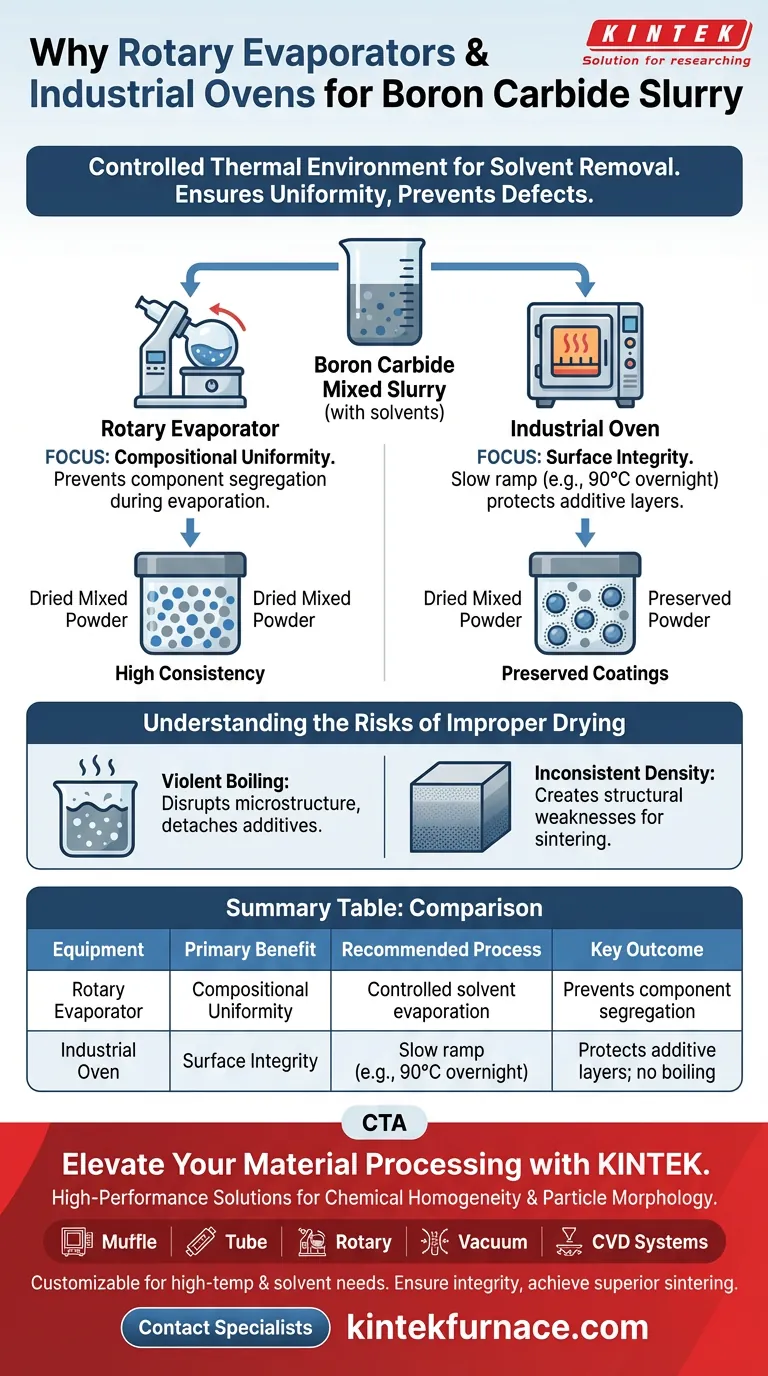

Rotationsverdampfer und Industrieöfen sind unerlässlich für die Verarbeitung von Borcarbid-Schlämmern, da sie eine präzise, kontrollierte thermische Umgebung für die Lösungsmittelentfernung bieten. Diese Geräte stellen sicher, dass die kritische Mischung der Inhaltsstoffe gleichmäßig bleibt, während organische Lösungsmittel wie Ethanol verdampfen, und verhindern so Defekte im Endkeramikprodukt.

Der Kernwert dieser Ausrüstung liegt in der Regulierung der Trocknungsgeschwindigkeit, um eine Entmischung der Komponenten zu verhindern. Durch die Vermeidung unkontrollierter Verdampfung bewahren Sie die chemische Homogenität und physikalische Struktur des Pulvers, was eine Voraussetzung für erfolgreiches Formen und Sintern ist.

Die Wissenschaft des kontrollierten Trocknens

Verhinderung der Entmischung von Komponenten

Wenn ein Borcarbid-Schlämmer getrocknet wird, verdampfen die Lösungsmittel (oft Ethanol) und hinterlassen die Feststoffe.

Ohne kontrolliertes Trocknen neigen schwerere und leichtere Partikel im Schlämmer dazu, sich zu trennen.

Rotationsverdampfer und Industrieöfen steuern die Verdampfungsrate, um sicherzustellen, dass das "getrocknete Mischpulver eine hohe Zusammensetzungsbeständigkeit aufweist".

Erhaltung der Partikelmorphologie

Borcarbid-Partikel sind während des Mischprozesses oft mit Additivschichten überzogen.

Wenn die Trocknungsumgebung ein heftiges Sieden oder schnelle Phasenwechsel zulässt, können diese empfindlichen Additivschichten abplatzen oder sich ungleichmäßig verteilen.

Industrieöfen verwenden spezifische Protokolle, wie z. B. das Erhitzen auf 90 °C über Nacht, um Feuchtigkeit langsam zu entfernen und diese Vorläuferbeschichtungen intakt zu halten.

Gewährleistung des Sintererfolgs

Die Qualität der Trocknungsphase bestimmt direkt die Qualität des Endprodukts.

Wenn sich die Pulverkomponenten entmischen oder die Beschichtungen während des Trocknens beschädigt werden, verhält sich das Material während der nachfolgenden Form- und Sinterphasen unvorhersehbar.

Die Verwendung spezialisierter Geräte stellt sicher, dass das Pulver die notwendigen physikalischen Eigenschaften für die Hochtemperatur-Kalzinierung behält.

Verständnis der Risiken einer unsachgemäßen Trocknung

Die Gefahr des heftigen Siedens

Das größte Risiko beim Trocknen von Schlämmern ist eine unkontrollierte Erhitzung, die zu einem "heftigen Sieden" führt.

Diese physikalische Agitation stört die Mikrostruktur des Schlämmer und löst kritische Additive von der Borcarbid-Oberfläche.

Inkonsistente Dichte

Wenn Lösungsmittel ungleichmäßig entfernt werden, entstehen Dichtegradienten im endgültigen getrockneten Pulver.

Diese Inkonsistenzen führen zu strukturellen Schwächen und Ausfällen, wenn das Pulver schließlich zu einem festen Teil gepresst und gesintert wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Borcarbid-Komponenten zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre spezifischen Verarbeitungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsuniformität liegt: Verwenden Sie Rotationsverdampfer, um sicherzustellen, dass Lösungsmittel entfernt werden, ohne dass es zu einer Entmischung der gemischten Pulverkomponenten kommt.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Oberfläche liegt: Verwenden Sie einen Industrieofen mit einem langsamen Aufheizen (z. B. 90 °C über Nacht), um heftiges Sieden zu verhindern und Additivschichten zu schützen.

Kontrollieren Sie die Trocknungsvariable jetzt, um die Materialleistung später zu garantieren.

Zusammenfassungstabelle:

| Gerätetyp | Hauptvorteil | Empfohlenes Verfahren | Schlüsselergebnis |

|---|---|---|---|

| Rotationsverdampfer | Zusammensetzungsuniformität | Kontrollierte Lösungsmittelverdampfung | Verhindert Entmischung von Komponenten |

| Industrieofen | Oberflächenintegrität | Langsames Aufheizen (z. B. 90 °C über Nacht) | Schützt Additivschichten; kein Sieden |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung die Leistung Ihres Borcarbids beeinträchtigt. KINTEK bietet leistungsstarke Labor- und Industrielösungen, die entwickelt wurden, um chemische Homogenität und Partikelmorphologie zu erhalten.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle für Ihre spezifischen Laboranforderungen an Hochtemperatur- und Lösungsmittelhandhabung anpassbar sind. Sichern Sie noch heute die Integrität Ihrer Vorläufer und erzielen Sie überlegene Sinterergebnisse.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren technischen Spezialisten zu beraten.

Visuelle Anleitung

Referenzen

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird für V-NbOPO4@rGO ein Hochdruckreaktor mit PTFE-Auskleidung benötigt? Gewährleistung der Reinheit bei der sauren Synthese

- Wie schneidet ein Hybrid-Mikrowellen-Sinterofen im Vergleich zu herkömmlichen Öfen ab? Optimierung der BZT-Keramikproduktion

- Was ist der Zweck der 0,5 cm Tunnelstruktur beim Sintern von LLZO? Erzielung einer überlegenen strukturellen Uniformität

- Warum ist eine präzise Steuerung der Aufheizrate notwendig? Meistern Sie die Aktivkohle-Wärmebehandlung mit KINTEK

- Was ist die Funktion von Magnetronsputteranlagen in Diamant/Cu-Verbundwerkstoffen? Verbesserung der Haftung durch Präzisionsbeschichtung

- Was ist die Funktion eines Labor-Heißlufttrockenschranks bei der TiO2-Behandlung? Gewährleistung einer gleichmäßigen Nanopartikelqualität

- Warum ist die Verwendung eines Temperofens bei 350°C für drei Stunden notwendig? Gewährleistung von Glasstabilität und Klarheit

- Warum ist eine Vakuum- oder Inertgasumgebung beim Kugelmühlen erforderlich? Schützen Sie die Reinheit Ihrer nanokristallinen Legierung