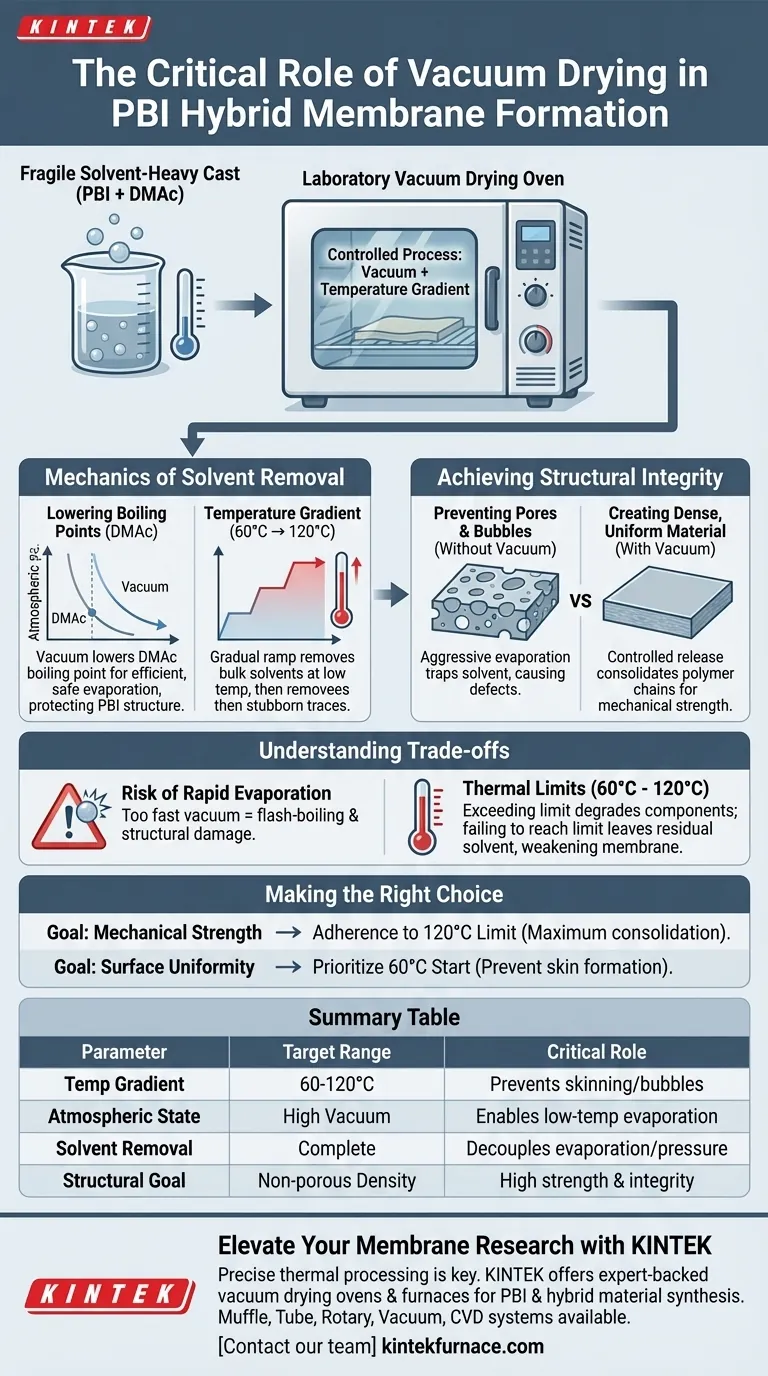

Der Labor-Vakuumtrockenschrank ist das entscheidende Verarbeitungswerkzeug zur Verfestigung und Verdichtung von Polybenzimidazol (PBI)-Hybridmembranen. Seine Hauptfunktion ist die vollständige Entfernung von Restlösungsmitteln, insbesondere Dimethylacetamid (DMAc), unter Verwendung eines kontrollierten Temperaturgradienten zwischen 60 °C und 120 °C. Durch den Betrieb unter Vakuum senkt der Ofen den Siedepunkt dieser Lösungsmittel und ermöglicht so eine beschleunigte Verdampfung ohne die Bildung zerstörerischer Blasen oder Poren.

Der Vakuumtrocknungsprozess wandelt einen fragilen, lösungsmittelreichen Guss in eine dichte, mechanisch starke Protonenaustauschmembran um, indem er die Temperatur von der Verdampfungsdruck entkoppelt.

Die Mechanik der Lösungsmittelentfernung

Senkung effektiver Siedepunkte

PBI-Membranen werden oft mit Lösungsmitteln wie Dimethylacetamid (DMAc) gegossen, die hohe Siedepunkte haben.

Die Entfernung dieser bei atmosphärischem Druck würde übermäßige Hitze erfordern, die das Polymer abbauen könnte.

Die Vakuumumgebung reduziert den Siedepunkt von DMAc erheblich. Dies ermöglicht die effiziente Verdampfung des Lösungsmittels bei sichereren, niedrigeren Temperaturen und schützt die chemische Struktur des PBI.

Die Bedeutung des Temperaturgradienten

Sie können die Membran nicht sofort mit maximaler Hitze bestrahlen.

Der Prozess erfordert einen gestuften Temperaturgradienten, insbesondere von 60 °C auf 120 °C.

Diese allmähliche Erhöhung stellt sicher, dass zuerst die Hauptlösungsmittel bei niedrigeren Temperaturen entfernt werden, gefolgt von der Extraktion hartnäckiger, gebundener Spuren, während die Temperatur steigt.

Erreichung struktureller Integrität

Verhinderung von Poren- und Blasenbildung

Das größte Risiko während der Membranentrocknung ist die Bildung von Hohlräumen.

Wenn ein Lösungsmittel zu aggressiv verdampft oder unter einer getrockneten Oberflächenhaut eingeschlossen wird, entstehen Blasen und Poren.

Der Vakuumofen verhindert dies gezielt, indem er eine gleichmäßige, kontrollierte Freisetzung von Lösungsmittelmolekülen aus der gesamten Dicke der Membran gewährleistet.

Erzeugung eines dichten, gleichmäßigen Materials

Damit eine Protonenaustauschmembran funktioniert, muss sie dicht und porenfrei sein.

Der Vakuumtrocknungsprozess verdichtet die Polymerketten, während das Lösungsmittel austritt.

Dies führt zu einer gleichmäßigen, kompakten Struktur, die mechanisch stark und frei von Defekten ist, die andernfalls zu einem Ausfall während des Betriebs führen würden.

Verständnis der Kompromisse

Das Risiko schneller Verdampfung

Obwohl Vakuum die Trocknung beschleunigt, kann zu schnelles Anlegen von Vakuum kontraproduktiv sein.

Wenn der Druck zu schnell abfällt, kann das Lösungsmittel schlagartig verdampfen, anstatt gleichmäßig zu verdampfen.

Diese schnelle Ausdehnung kann die mikroskopische Struktur der Membran zerreißen und genau die Oberflächenfehler verursachen, die Sie vermeiden möchten.

Thermische Grenzen

Die strikte Einhaltung des Bereichs von 60 °C bis 120 °C ist unerlässlich.

Das Überschreiten der Obergrenze dieses Gradienten, bevor das Lösungsmittel vollständig entfernt ist, kann Spannungen einschließen oder die Hybridkomponenten abbauen.

Umgekehrt führt das Nichterreichen der oberen 120 °C-Schwelle oft dazu, dass Rest-DMAc in der Matrix verbleibt, was die Membran plastifiziert und ihre mechanische Festigkeit schwächt.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse bei der Verarbeitung von PBI-Membranen zu erzielen, passen Sie Ihren Ansatz an Ihre spezifischen Leistungskennzahlen an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Die strikte Einhaltung der oberen 120 °C-Grenze ist erforderlich, um eine vollständige Lösungsmittelentfernung und maximale Polymerkettenkonsolidierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oberflächengleichmäßigkeit liegt: Priorisieren Sie den unteren Bereich des Gradienten (beginnend bei 60 °C), um eine schnelle Hautbildung zu verhindern, die interne Blasen einschließt.

Durch die präzise Steuerung des Vakuums und des thermischen Gradienten stellen Sie sicher, dass die Membran von einer chemischen Lösung in ein robustes technisches Material übergeht.

Zusammenfassungstabelle:

| Prozessparameter | Zielbereich | Kritische Rolle bei der Bildung von PBI-Membranen |

|---|---|---|

| Temperaturgradient | 60 °C bis 120 °C | Schrittweise Erhöhung verhindert Oberflächenhautbildung und eingeschlossene Blasen. |

| Atmosphärischer Zustand | Hohes Vakuum | Senkt den DMAc-Siedepunkt; ermöglicht Niedertemperaturverdampfung ohne Abbau. |

| Lösungsmittelentfernung | Vollständige Extraktion | Entkoppelt Verdampfung vom Druck, um maximale Polymerkonsolidierung zu gewährleisten. |

| Strukturelles Ziel | Porenfreie Dichte | Verhindert Hohlraumbildung, um hohe mechanische Festigkeit und Integrität zu gewährleisten. |

Verbessern Sie Ihre Membranforschung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen einem fragilen Guss und einer Hochleistungs-Protonenaustauschmembran. KINTEK bietet branchenführende Labor-Vakuumtrockenschränke und spezialisierte Hochtemperaturöfen, die für die anspruchsvollen Anforderungen der Synthese von PBI- und Hybridmaterialien ausgelegt sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Lösungsmittelentfernung und Dichte zu erfüllen.

Bereit, die Integrität Ihrer Materialien zu optimieren? Kontaktieren Sie noch heute unser technisches Team, um die perfekte Trocknungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Ryo Kato, Atsunori Matsuda. Phosphoric Acid‐Immobilized Polybenzimidazole Hybrid Membranes with TiO<sub>2</sub> Nanowires for High‐Temperature Polymer Electrolyte Membrane Fuel Cells. DOI: 10.1002/celc.202500238

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie wirkt sich die Wärmebehandlung von NC6 (1.2063) Werkzeugstahl auf seine Leistung aus? Schlüssel zur Optimierung von SPIF-Werkzeugen

- Was sind die Vorteile der Verwendung des DO-Strahlungsmodells in Hochtemperaturöfen? Erhöhen Sie Präzision und Emissionskontrolle

- Was ist ein Tisch-Industrieofen? Maximieren Sie Platz und Effizienz in Ihrem Labor

- Warum ist ein elektrischer Heizofen in einen Kapselstech-Reaktor integriert? Präzise Flüssigkeitsanalyse sicherstellen

- Was versteht man unter Schrumpfung im Kontext von Hochtemperaturwerkstoffen? Beherrschen Sie die Maßkontrolle für stärkere Bauteile

- Was ist der Hauptzweck des Verschließens der Reaktionsflasche bei 80 °C für die RMF-Synthese? Gewährleistung einer optimalen Polykondensation

- Welche chemische Rolle spielt Phosphorsäure (H3PO4) bei der Aktivierung von Biomasse? Master Carbon Material Transformation

- Warum muss das gesamte System während des Befüllvorgangs eines Natrium-Heatpipes auf einer hohen Temperatur gehalten werden?