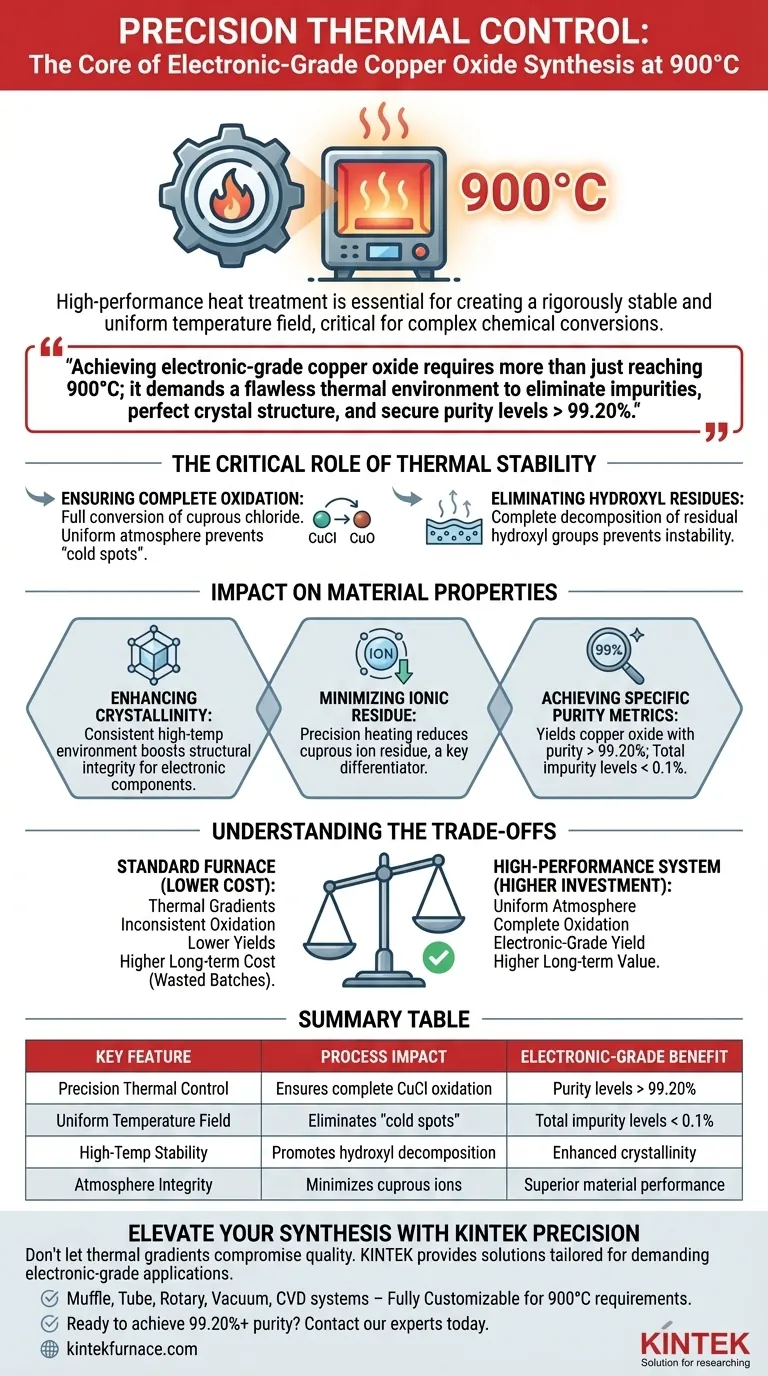

Präzise Temperaturregelung ist der Eckpfeiler der Synthese von Materialien in Elektronikqualität. Hochleistungs-Wärmebehandlungsausrüstungen sind für die Kalzinierung bei 900°C unerlässlich, da sie das rigoros stabile und gleichmäßige Temperaturfeld erzeugen, das für komplexe chemische Umwandlungen erforderlich ist. Ohne diese Präzision ist es unmöglich, die vollständigen Oxidations- und Zersetzungsprozesse sicherzustellen, die für die Erzielung der hohen Reinheitsstandards von Kupferoxid in Elektronikqualität erforderlich sind.

Die Herstellung von Kupferoxid in Elektronikqualität erfordert mehr als nur das Erreichen von 900°C; sie erfordert eine makellose thermische Umgebung. Hochleistungsgeräte gewährleisten die notwendige Gleichmäßigkeit, um Verunreinigungen zu eliminieren, die Kristallstruktur zu perfektionieren und Reinheitsgrade von über 99,20 % zu sichern.

Die entscheidende Rolle der thermischen Stabilität

Gewährleistung einer vollständigen Oxidation

Das primäre chemische Ziel bei 900°C ist die vollständige Umwandlung von Vorläufern in Kupferoxid.

Hochleistungsgeräte stellen sicher, dass Kupferchlorid vollständig oxidiert wird. Eine gleichmäßige Atmosphäre verhindert "Kältezonen", die ansonsten unreagiertes Material in der Charge hinterlassen würden.

Eliminierung von Hydroxylresten

Über die Oxidation hinaus muss der Prozess flüchtige Verunreinigungen entfernen.

Die Ausrüstung fördert die vollständige Zersetzung von restlichen Hydroxylgruppen. Dies ist entscheidend, um chemische Instabilität in der Endanwendung zu verhindern.

Auswirkungen auf die Materialeigenschaften

Verbesserung der Kristallinität

Die Stabilität des Temperaturfeldes beeinflusst direkt die physikalische Struktur des Materials.

Eine konsistente Hochtemperaturumgebung verbessert die Produktkristallinität erheblich. Diese strukturelle Integrität ist entscheidend für die Leistung von Kupferoxid in elektronischen Bauteilen.

Minimierung von Ionenrückständen

Präzisionsheizung ermöglicht eine strenge Kontrolle von ionischen Verunreinigungen.

Der Prozess reduziert spezifisch Kupferionenrückstände. Diese Reduzierung ist der entscheidende Unterschied zwischen Standard-Industriekupfer und Material in Elektronikqualität.

Erreichen spezifischer Reinheitskennzahlen

Das Endergebnis der Verwendung von Hochleistungsgeräten ist eine quantifizierbare Qualität.

Dieser Prozess liefert Kupferoxid mit einer Reinheit von über 99,20 %. Darüber hinaus stellt er sicher, dass die Gesamtverunreinigungsgehalte unter 0,1 % gehalten werden, was strengen elektronischen Standards entspricht.

Verständnis der Kompromisse

Ausrüstungskosten vs. Produktwert

Hochleistungs-Wärmebehandlungssysteme stellen im Vergleich zu Standard-Industrieöfen eine erhebliche Kapitalinvestition dar.

Die Verwendung von Geräten geringerer Qualität führt jedoch zu Temperaturgradienten. Dies führt zu inkonsistenter Oxidation und geringeren Ausbeuten an Material in Elektronikqualität, was aufgrund verschwendeter Chargen langfristig kostspieliger sein kann.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Verarbeitungsstrategie auszuwählen, stimmen Sie Ihre Ausrüstungskapazitäten mit Ihren spezifischen Reinheitsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Stellen Sie sicher, dass Ihre Ausrüstung eine gleichmäßige Atmosphäre bietet, um eine vollständige Oxidation von Kupferchlorid zu gewährleisten und die Verunreinigungsgehalte unter 0,1 % zu halten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die thermische Stabilität bei 900°C, um die Zersetzung von Hydroxylgruppen zu fördern und die Produktkristallinität zu maximieren.

Präzisions-Wärmebehandlung ist nicht nur ein Fertigungsschritt; sie ist der entscheidende Faktor, der Kupferoxid von einem Rohstoff zu einer hochwertigen elektronischen Komponente aufwertet.

Zusammenfassungstabelle:

| Hauptmerkmal | Prozessauswirkung | Vorteil für Elektronikqualität |

|---|---|---|

| Präzise Temperaturregelung | Gewährleistet vollständige Oxidation von Kupferchlorid | Reinheitsgrade von über 99,20 % |

| Gleichmäßiges Temperaturfeld | Eliminiert "Kältezonen" und unreagiertes Material | Gesamtverunreinigungsgehalte < 0,1 % |

| Hochtemperaturstabilität | Fördert die vollständige Zersetzung von Hydroxylgruppen | Verbesserte Produktkristallinität |

| Atmosphärenintegrität | Minimiert restliche Kupferionen | Überlegene Materialleistung |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass Temperaturgradienten die Produktqualität beeinträchtigen. Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Wärmebehandlungslösungen anzubieten, die auf die anspruchsvollsten Anwendungen in Elektronikqualität zugeschnitten sind. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre einzigartigen Kalzinierungsanforderungen bei 900°C angepasst werden können.

Bereit, konsistent über 99,20 % Reinheit zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um eine thermische Umgebung zu entwerfen, die Stabilität, Gleichmäßigkeit und Exzellenz für Ihr Labor oder Ihre Produktionslinie garantiert.

Visuelle Anleitung

Referenzen

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welcher Ofen wird zum Sintern verwendet? Finden Sie die richtige Hochtemperaturlösung für Ihre Materialien

- Warum wird bei der Oxidation von Magnetit ein hoher Fluss synthetischer Luft aufrechterhalten? Genaue kinetische Modellierung sicherstellen

- Wie beeinflusst die Verlängerung der Dauer der Hochtemperatur-Konstante Phase das Kornwachstum von Eisen? Maximierung der Zinkextraktion

- Welche Rolle spielt eine Laboranlage bei der Erstellung der Massenbilanz für einen Koksofenbetrieb? Steigern Sie die Effizienz.

- Welche Rolle spielt ein ultraschnelles Joulesches Heizgerät bei der Synthese von heterostrukturellen Nanokatalysatoren?

- Welche Rolle spielt ein Umluftofen bei der Trocknungsvorbehandlung von Uranabfällen? Gewährleistung von Sicherheit und Fließfähigkeit

- Was sind die Merkmale eines Batch-Reaktors für die Kunststoffpyrolyse? Ein Leitfaden zur vielseitigen Abfallverarbeitung

- Bedeutung des NaH2PO2-Layouts bei der V-Ni3S2/NF-Phosphorisierung: Gewährleistung einer gleichmäßigen 3D-Dotierung