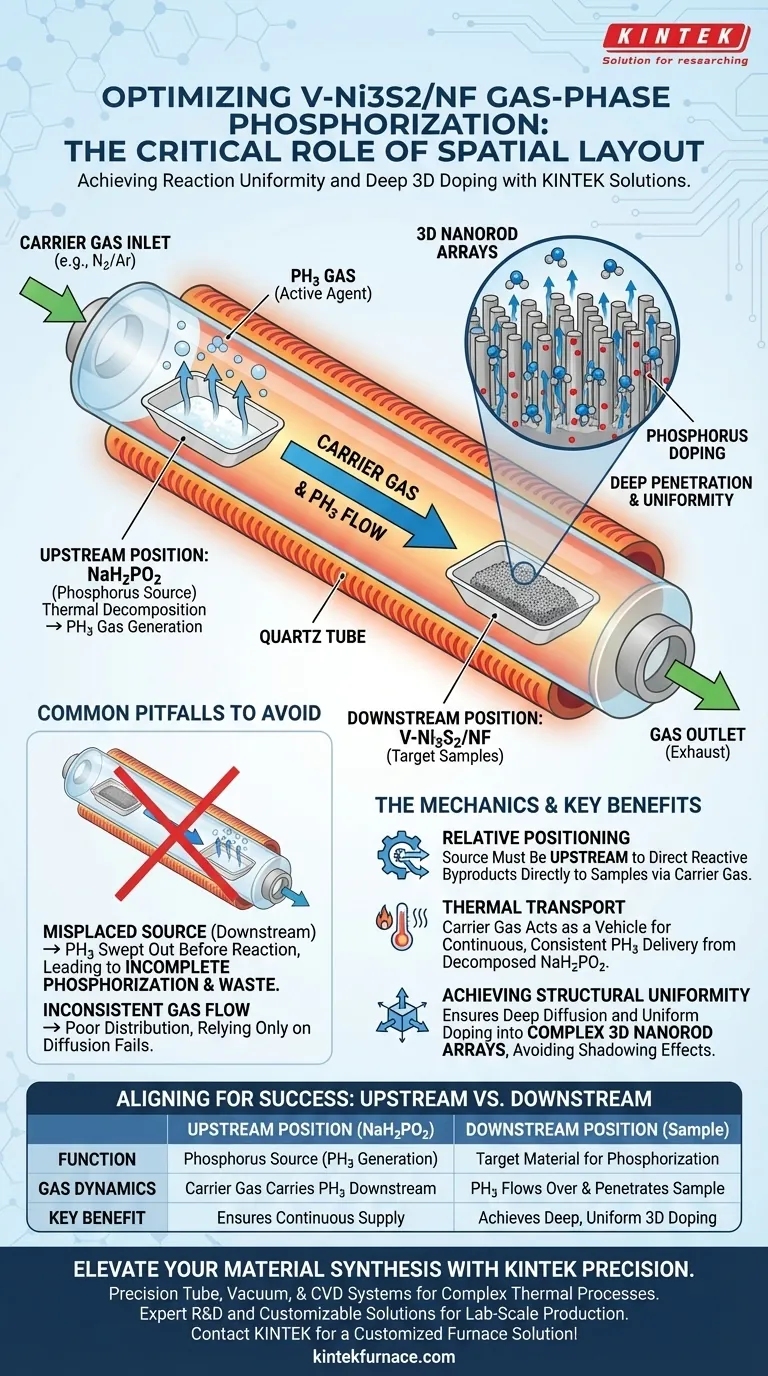

Das räumliche Layout ist entscheidend für die Erzielung von Reaktionsgleichmäßigkeit. Insbesondere muss Natriumhypophosphit (NaH2PO2) an der vorgelagerten Position des Porzellantiegels platziert werden, um die Produkte der thermischen Zersetzung korrekt zu leiten. Diese Anordnung ermöglicht es dem Trägergas, das entstehende Phosphin (PH3)-Gas nachgeschaltet zu transportieren und sicherzustellen, dass es direkt über die V-Ni3S2/NF-Vorläufer strömt.

Die vorgelagerte Platzierung der Phosphorquelle ist der entscheidende Faktor, der ein tiefes Eindringen und eine gleichmäßige Verteilung der Phosphoratome in den komplexen dreidimensionalen Nanostab-Arrays gewährleistet.

Die Mechanik der gasphasenbasierten Phosphorisierung

Die Rolle der relativen Positionierung

Der Erfolg des Glühprozesses hängt von der Beziehung zwischen der Gasströmungsrichtung und der Materialplatzierung ab.

Da das Trägergas vom Einlass zum Auslass strömt, muss das Ausgangsmaterial (NaH2PO2) vorgelagert relativ zur Zielprobe platziert werden.

Dies stellt sicher, dass die reaktiven Nebenprodukte, während sich die Quelle zersetzt, sofort zu den Metallvorläufern gedrängt werden und nicht von ihnen weg.

Thermische Zersetzung und Transport

Während des Glühprozesses im Rohrofen zersetzt sich Natriumhypophosphit thermisch und erzeugt Phosphin (PH3)-Gas.

Dieses Gas ist das aktive Phosphorisierungsmittel.

Durch die vorgelagerte Platzierung der Quelle fungiert das Trägergas als Transportmittel und liefert einen kontinuierlichen und konsistenten Strom von PH3 an die nachgeschalteten V-Ni3S2/NF-Proben.

Strukturelle Gleichmäßigkeit erreichen

Tiefes Eindringen

Das Hauptziel dieses räumlichen Layouts ist die Ermöglichung eines tiefen Eindringens der Reaktanten.

Die bloße Exposition der Oberfläche ist für Hochleistungsmaterialien nicht ausreichend; der Phosphor muss gründlich in das Material integriert werden.

Der gerichtete PH3-Fluss stellt sicher, dass die Phosphoratome tief in das Substrat diffundieren können, anstatt nur die Außenseite zu beschichten.

Gleichmäßigkeit in 3D-Arrays

Die V-Ni3S2/NF-Proben zeichnen sich durch dreidimensionale Nanostab-Arrays aus.

Diese komplexen Geometrien sind ohne einen konsistenten Gasfluss schwer gleichmäßig zu dotieren.

Die vorgelagerte Konfiguration stellt sicher, dass das Phosphingas die gesamte Array-Struktur durchdringt und eine ungleichmäßige Dotierung oder "Abschattungseffekte" verhindert, bei denen Teile der Nanostäbe unreagiert bleiben.

Häufige Fallstricke, die es zu vermeiden gilt

Falsch platzierte Quellmaterialien

Wenn das Natriumhypophosphit nachgeschaltet oder parallel zu den Proben platziert wird, wird das Trägergas das PH3-Gas aus dem Ofen fegen, bevor es reagiert.

Dies führt zu einer unvollständigen Phosphorisierung und einer erheblichen Verschwendung des Vorläufermaterials.

Inkonsistenter Gasfluss

Obwohl die Platzierung entscheidend ist, muss das Trägergas fließen, um den Transport zu erleichtern.

Die alleinige Abhängigkeit von der Diffusion ohne den Trägergastransport, der durch die vorgelagerte Anordnung bereitgestellt wird, würde wahrscheinlich zu einer schlechten Verteilung führen.

Die "vorgelagerte" Logik versagt, wenn das Trägergas die Zersetzungsprodukte nicht effektiv über die Probenzone bewegt.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von V-Ni3S2/NF zu gewährleisten, müssen Sie Ihr Setup mit der Strömungsdynamik Ihres Ofens abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Vollständigkeit der Reaktion liegt: Stellen Sie sicher, dass sich das NaH2PO2 streng vorgelagert befindet, damit das gesamte Volumen des erzeugten PH3 über die Probe strömt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Verwenden Sie dieses Layout, um sicherzustellen, dass die 3D-Nanostab-Arrays eine gleichmäßige Dotierung ohne Gradientenfehler erhalten.

Die richtige räumliche Ausrichtung verwandelt einen einfachen Glühprozess in eine Präzisionsdotierungstechnik für komplexe Nanostrukturen.

Zusammenfassungstabelle:

| Faktor | Vorgelagerte Position (NaH2PO2) | Nachgeschaltete Position (Probe) |

|---|---|---|

| Funktion | Phosphorquelle (PH3-Erzeugung) | Zielmaterial für die Phosphorisierung |

| Gasdynamik | Trägergas transportiert PH3 nachgeschaltet | PH3-Gas strömt über die Probe und dringt in sie ein |

| Hauptvorteil | Gewährleistet kontinuierliche Zufuhr des Reaktanten | Erzielt tiefgreifende, gleichmäßige 3D-Dotierung |

| Fehlerrisiko | Bei nachgeschalteter Position geht PH3 an die Abluft verloren | Bei vorgelagerter Position erfolgt eine unvollständige Reaktion |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Eine gleichmäßige gasphasenbasierte Phosphorisierung erfordert mehr als nur das richtige räumliche Layout; sie erfordert einen Ofen mit präziser Temperaturkontrolle und stabilem Gasfluss. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die für komplexe thermische Zersetzungsprozesse wie die NaH2PO2-basierte Phosphorisierung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme anpassbar, um die einzigartigen Anforderungen der Laborsynthese von 3D-Nanostab-Arrays zu erfüllen. Gewährleisten Sie jedes Mal ein tiefes Eindringen und strukturelle Integrität in Ihren Proben.

Bereit, Ihre Hochtemperatur-Laborprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung!

Visuelle Anleitung

Referenzen

- Kyeongseok Min, Sung‐Hyeon Baeck. Unveiling the Role of V and P Dual‐Doping in Ni<sub>3</sub>S<sub>2</sub> Nanorods: Enhancing Bifunctional Electrocatalytic Activities for Anion Exchange Membrane Water Electrolysis. DOI: 10.1002/sstr.202500217

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wirkt sich ein zirkulierendes Ölheiz- und Kühlsystem auf HPDC aus? Optimieren Sie die Temperaturregelung beim Druckguss

- Was ist die Funktion einer 1% CO-99% Argon-Gasmischung? Schutz von Phasengleichgewichtsexperimenten vor Oxidation

- Was ist die Bedeutung des Vorheizens der Form? Beherrschen Sie die thermische Kontrolle für Aluminiummatrix-Verbundwerkstoffe

- Welche Vorteile bietet AlMe2iPrO (DMAI) gegenüber Trimethylaluminium (TMA)? Erzielung einer überlegenen Flächenselektivität

- Warum wird die Hydrothermalsynthese für die Herstellung von ZIF-8 verwendet? Steuerung der Nanokristallreinheit und -gleichmäßigkeit

- Welche Wärmebehandlungsbedingungen sind für die Lösungsglühbehandlung von SDSS2507 erforderlich? Erreichen Sie präzise thermische Profile von 1100 °C

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen

- Welche Rolle spielt Stärke bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS? Verbesserung der Stabilität und Dispersion von Verbundwerkstoffen