Der Labor-Trockenschrank mit konstanter Temperatur ist eine Voraussetzung für die Herstellung von Biomasse-basierten Adsorbentien, da er die präzise Entfernung von Feuchtigkeit gewährleistet, ohne die chemische Struktur des Materials zu beeinträchtigen. Durch die Bereitstellung einer stabilen thermischen Umgebung, normalerweise zwischen 50 °C und 105 °C, kann das Material für eine genaue Analyse ein "konstantes Gewicht" erreichen, während gleichzeitig eine thermische Zersetzung der für die Adsorption verantwortlichen aktiven Zentren verhindert wird.

Der Kernwert dieser Ausrüstung liegt in ihrer Präzision: Sie gleicht das dringende Bedürfnis, Proben zu dehydrieren, mit der heiklen Anforderung ab, wärmeempfindliche funktionelle Oberflächengruppen wie Hydroxyl- und Carboxylgruppen zu erhalten.

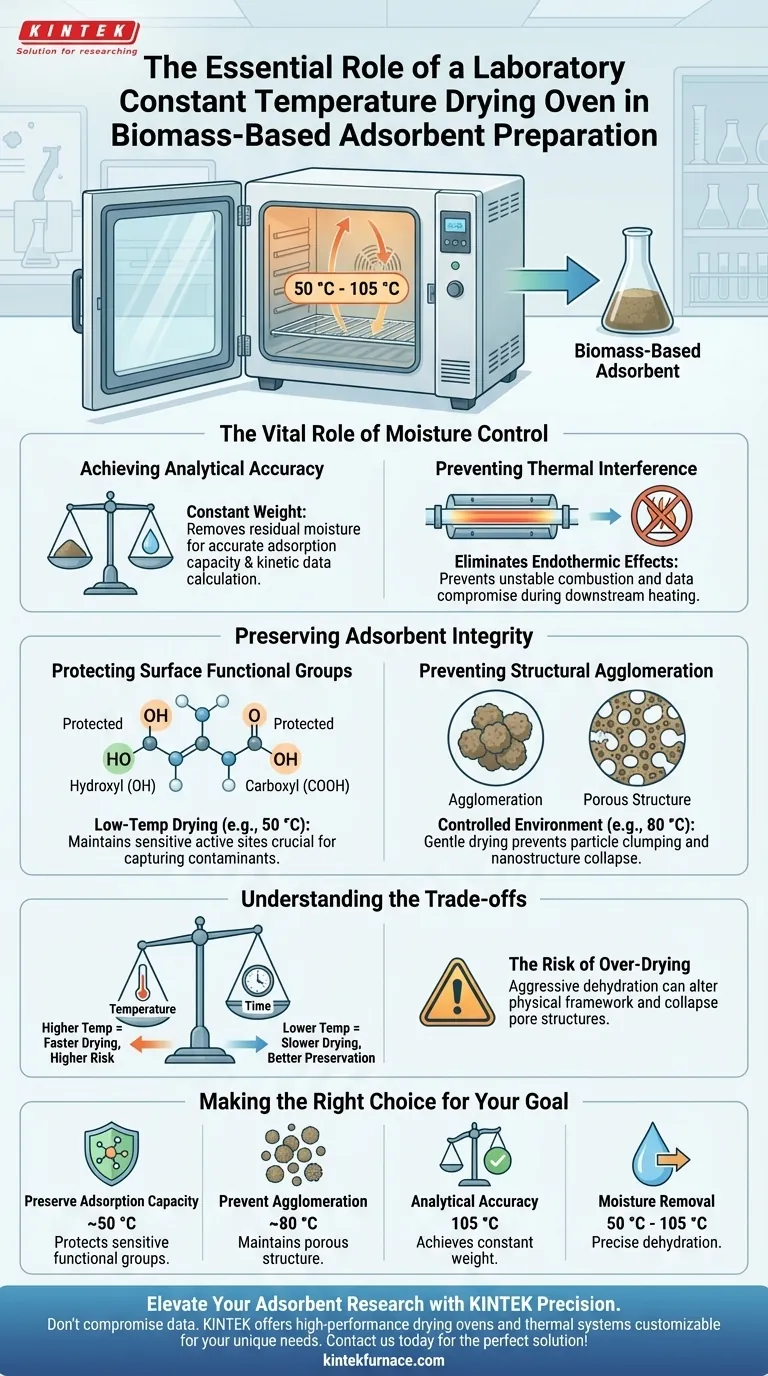

Die entscheidende Rolle der Feuchtigkeitskontrolle

Erreichung analytischer Genauigkeit

In der wissenschaftlichen Präparation ist "trocken" ein quantitativer Standard, nicht nur ein physikalischer Zustand. Der Trockenschrank ist entscheidend, um Biomaterialien auf ein konstantes Gewicht zu bringen.

Ohne diese Stabilität erzeugt Restfeuchtigkeit variable Grundlinien bei Gewichtsmessungen. Dies macht es unmöglich, später im Experiment die Adsorptionskapazität oder kinetische Daten genau zu berechnen.

Verhinderung thermischer Störungen

Feuchtigkeit wirkt als Wärmesenke. Wenn Wasser während nachgeschalteter Hochtemperaturprozesse (wie z. B. Erhitzen im Rohrofen) im Sample verbleibt, verursacht es endotherme Effekte.

Diese Effekte destabilisieren die Verbrennungstemperatur und beeinträchtigen die Datenwiederholbarkeit. Eine Vortrocknung bei 105 °C stellt sicher, dass physikalisch adsorbierte Feuchtigkeit entfernt wird, wodurch diese Variable eliminiert wird.

Erhaltung der Integrität des Adsorbens

Schutz funktioneller Oberflächengruppen

Biomasse-Adsorbentien verlassen sich für die Erfassung von Verunreinigungen auf spezifische Oberflächenchemie, hauptsächlich Hydroxyl- und Carboxylgruppen.

Diese Gruppen sind thermisch empfindlich. Der Trockenschrank mit konstanter Temperatur ermöglicht ein Trocknen bei niedrigeren Temperaturen (z. B. 50 °C), das Wasser entfernt, aber die Integrität dieser aktiven Zentren erhält. Ungeregelte Erwärmung könnte diese Gruppen denaturieren oder zerstören und das Adsorbens unwirksam machen.

Verhinderung struktureller Agglomeration

Die physikalische Struktur des Adsorbens ist ebenso wichtig wie seine Chemie. Schnelles oder ungleichmäßiges Erhitzen kann dazu führen, dass sich Partikel verklumpen.

Eine kontrollierte Umgebung (z. B. 80 °C) gewährleistet einen schonenden Trocknungsprozess. Dies hält das Material locker und verhindert die Agglomeration von Nanostrukturen, wodurch sichergestellt wird, dass der Vorläufer porös und für die Kalzinierung bereit bleibt.

Verständnis der Kompromisse

Temperatur vs. Zeit

Es gibt einen inhärenten Kompromiss zwischen der Trocknungsgeschwindigkeit und der Qualität des Endmaterials.

Eine Erhöhung der Temperatur beschleunigt die Feuchtigkeitsentfernung, erhöht aber exponentiell das Risiko einer Beschädigung der Biomasse-Struktur. Niedrigere Temperaturen erhalten die Integrität, erfordern aber eine deutlich längere Dauer (oft 12 bis 18 Stunden), um ein konstantes Gewicht zu erreichen.

Das Risiko des Übertrocknens

Obwohl die Feuchtigkeitsentfernung das Ziel ist, kann aggressives Trocknen das physikalische Gerüst der Biomasse verändern.

Extreme Dehydrierung kann manchmal zum Kollaps von Porenstrukturen führen. Es ist unerlässlich, die spezifischen Temperaturprotokolle (z. B. 50 °C zur Stabilisierung nach der Wäsche vs. 105 °C zur Vorbereitung von Brennstoffproben) einzuhalten, um eine Veränderung der Grundeigenschaften des Materials zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Biomasse-basierten Adsorbens zu maximieren, passen Sie Ihr Trocknungsprotokoll an die spezifische Phase der Vorbereitung an:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Adsorptionskapazität liegt: Verwenden Sie eine niedrigere Einstellung (ca. 50 °C), um Rohmaterialien und stabilisierte Produkte zu trocknen, wobei der Schutz von Hydroxyl- und Carboxylgruppen im Vordergrund steht.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Agglomeration liegt: Halten Sie eine moderate, konstante Temperatur (ca. 80 °C) ein, um sicherzustellen, dass der Vorläufer locker bleibt und das Verklumpen von Nanostrukturen verhindert wird.

- Wenn Ihr Hauptaugenmerk auf der Datenwiederholbarkeit für die thermische Analyse liegt: Verwenden Sie eine höhere Einstellung (105 °C) für mindestens 12 Stunden, um jegliche physikalisch adsorbierte Feuchtigkeit zu eliminieren und endotherme Störungen zu verhindern.

Der Erfolg bei der Herstellung von Adsorbentien hängt letztendlich davon ab, den Ofen nicht nur als Heizgerät, sondern als Präzisionswerkzeug für die chemische Konservierung zu nutzen.

Zusammenfassungstabelle:

| Trocknungsziel | Empfohlene Temp. | Hauptvorteil |

|---|---|---|

| Adsorptionskapazität erhalten | ~50 °C | Schützt empfindliche Hydroxyl- und Carboxyl-Funktionsgruppen |

| Agglomeration verhindern | ~80 °C | Erhält die poröse Struktur und verhindert das Verklumpen von Nanostrukturen |

| Analytische Genauigkeit | 105 °C | Erreicht konstantes Gewicht und beseitigt endotherme Störungen |

| Feuchtigkeitsentfernung | 50 °C - 105 °C | Präzise Dehydrierung ohne Beeinträchtigung der chemischen Struktur |

Verbessern Sie Ihre Adsorbensforschung mit KINTEK Präzision

Lassen Sie nicht zu, dass inkonsistente thermische Prozesse Ihre Forschungsdaten beeinträchtigen. Mit Experten-F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Trockenschränke, Muffeln, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, Ihre empfindlichen Biomaterialien zu schützen. Egal, ob Sie funktionelle Gruppen erhalten oder strukturelle Agglomeration verhindern müssen, unsere Laborlösungen sind vollständig an Ihre individuellen Bedürfnisse anpassbar.

Bereit, Ihre Materialvorbereitung zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Yiping Guo, Guoting Li. Coadsorption of Tetracycline and Copper(II) by KOH-Modified biomass and biochar Derived from Corn Straw in aqueous Solution. DOI: 10.3390/w17020284

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum ist ein Temperaturgradientenmanagement für Hochtemperatur-Impedanzmessungen notwendig? Beherrschen Sie thermische Präzision

- Was sind die technischen Vorteile der Verwendung der Salzschmelzmethode? Verbessern Sie Ihre Synthese von Biomasse-Kohlenstoffträgern

- Welche Rolle spielen Hochpräzisionsöfen bei der Wärmebehandlung von Inconel 718? Master Microstructural Engineering

- Warum ist eine hochpräzise Temperaturregelung der Heizbasis bei der FTO-Sprühpyrolyse entscheidend? Maximierung der Filmqualität

- Welche Faktoren beeinflussen die Zeit und Temperatur des Glühprozesses? Optimieren Sie Ihre Wärmebehandlung für bessere Ergebnisse

- Warum ist Vakuum-Gefriertrocknung für FeNC/MXen-Katalysatoren notwendig? Erhaltung der 2D-Architektur für Spitzenleistung

- Was sind die Vor- und Nachteile der Mikrowellentrocknung für Eisenerzbriketts? Experten-Prozess-Einblicke

- Warum erzeugen axiale Flammenbrenner hohe NOx-Werte? Steuerung der thermischen Intensität bei sauerstoffangereicherter Verbrennung