Hochreines Argongas wird zwingend benötigt, um eine inerte Umgebung zu schaffen, die chemische Zersetzung verhindert. Methyltrioxorhenium (MTO) und seine synthetischen Zwischenprodukte sind metallorganische Verbindungen, die sehr anfällig für Feuchtigkeit und Luft sind. Argon wirkt als Barriere und verhindert Hydrolyse und Oxidation, die sonst die Synthese ruinieren oder die Ergebnisse katalytischer Tests verfälschen würden.

Die Verwendung von Argon ist keine bloße Vorsichtsmaßnahme; es ist eine grundlegende Voraussetzung, um Feuchtigkeit und gelösten Sauerstoff auszuschließen, die reaktive Zwischenprodukte destabilisieren und den MTO-UHP-Katalysezyklus stören.

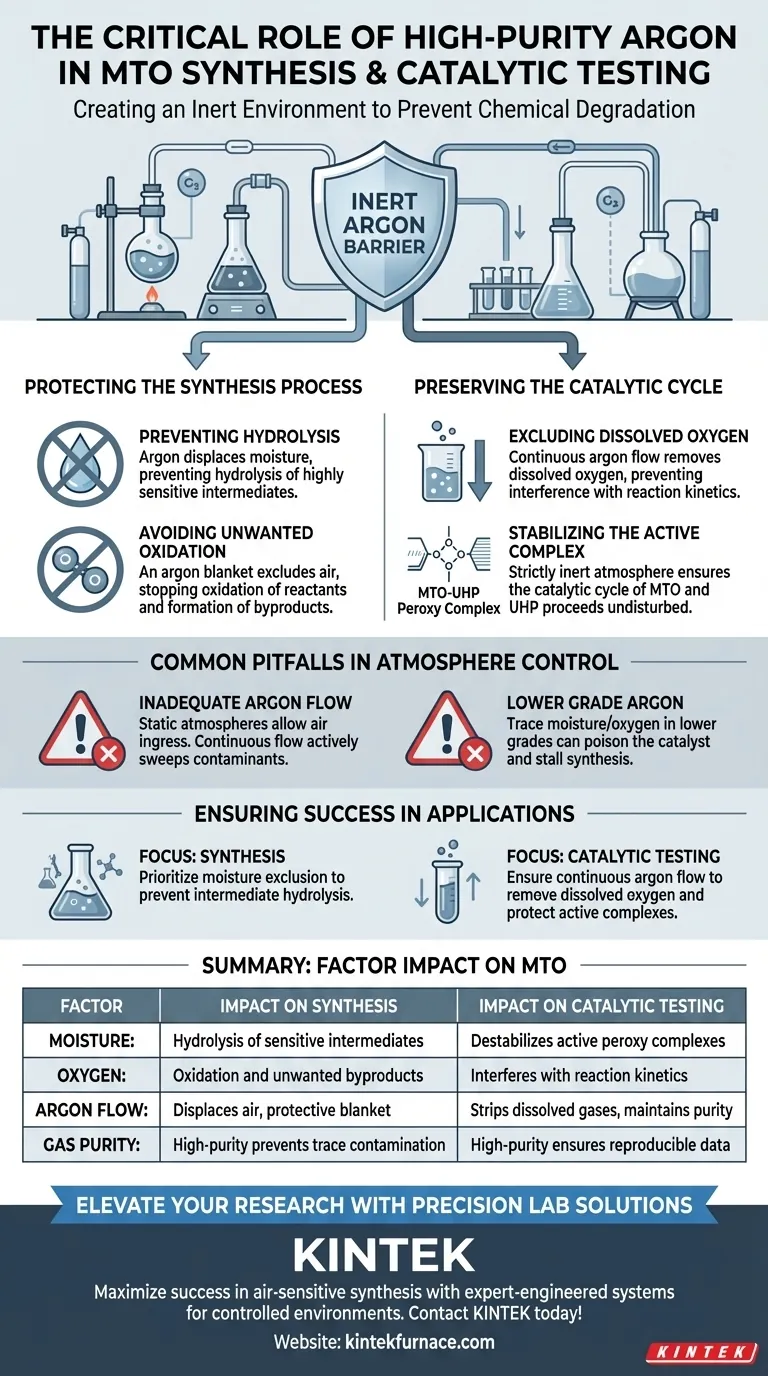

Schutz des Syntheseprozesses

Die Synthese von metallorganischen Rheniumverbindungen beinhaltet empfindliche chemische Wege. Das Vorhandensein von Standardkomponenten der Atmosphäre kann zum sofortigen Versagen der Reaktion führen.

Verhinderung von Hydrolyse

Während der anfänglichen Herstellung von MTO werden verschiedene chemische Zwischenprodukte gebildet. Diese Zwischenprodukte sind sehr feuchtigkeitsempfindlich.

Wenn Wasserdampf vorhanden ist, unterliegen diese Verbindungen einer Hydrolyse und zerfallen, bevor sie in das endgültige MTO-Produkt umgewandelt werden können. Hochreines Argon verdrängt diese Feuchtigkeit und bewahrt die strukturelle Integrität der Zwischenprodukte.

Vermeidung unerwünschter Oxidation

Zusätzlich zu Feuchtigkeit ist Sauerstoff eine primäre Bedrohung während der Synthese. Die beteiligten Zwischenprodukte reagieren leicht mit Luftsauerstoff.

Eine Argonatmosphäre schließt Luft effektiv aus und verhindert Oxidation, die sonst die Reaktanten zersetzen oder unerwünschte Nebenprodukte erzeugen würde.

Erhaltung des Katalysezyklus

Sobald MTO synthetisiert und für Tests verwendet wird, bleibt die Notwendigkeit einer schützenden Atmosphäre entscheidend. Die Gültigkeit der Daten katalytischer Tests hängt von der Stabilität der Reaktionsumgebung ab.

Ausschluss von gelöstem Sauerstoff

Während katalytischer Tests wird MTO oft in Verbindung mit Harnstoffwasserstoffperoxid (UHP) verwendet. Es ist unerlässlich, einen Argonfluss durch das Reaktionsgefäß aufrechtzuerhalten, um gelösten Sauerstoff zu entfernen.

Wenn Sauerstoff im Lösungsmittel gelöst bleibt, kann er die Reaktionskinetik stören und zu ungenauen Leistungsdaten führen.

Stabilisierung des aktiven Komplexes

Der Kern des katalytischen Prozesses beinhaltet die Bildung aktiver Peroxykomplexe zwischen MTO und UHP. Dies ist der "Motor" der Katalyse.

Umweltkontaminanten wie Feuchtigkeit oder Luft können diesen Zyklus stören. Durch die Aufrechterhaltung einer streng inerten Argonatmosphäre stellen Sie sicher, dass der katalytische Zyklus ungestört abläuft und zuverlässige und reproduzierbare Ergebnisse liefert.

Häufige Fallstricke bei der Atmosphärenkontrolle

Obwohl die Verwendung von Argon Standard ist, spielt die Anwendungsmethode eine Rolle. Das Verständnis der Risiken einer unzureichenden Kontrolle ist für erfolgreiche Experimente unerlässlich.

Die Notwendigkeit des Flusses

Das bloße Füllen eines Gefäßes mit Argon reicht oft nicht aus. Die Referenz hebt die Bedeutung der Aufrechterhaltung eines Argonflusses hervor.

Statische Atmosphären können schließlich Lufteintritt zulassen oder gelöste Gase nicht vollständig aus der Lösung entfernen. Ein kontinuierlicher Fluss fegt aktiv Verunreinigungen weg.

Die Anforderung an hohe Reinheit

Nicht jedes Argon ist gleich. Die Anforderung gilt speziell für hoch reines Argon.

Geringere Argonqualitäten können Spuren von Feuchtigkeit oder Sauerstoff enthalten. Angesichts der Empfindlichkeit von MTO-Zwischenprodukten können selbst diese Spurenverunreinigungen ausreichen, um den Katalysator zu vergiften oder die Synthese zu verlangsamen.

Sicherstellung des Erfolgs bei MTO-Anwendungen

Die Anwendung von Argon muss an die spezifische Phase Ihrer Arbeit angepasst werden, um die chemische Stabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Synthese liegt: Priorisieren Sie den Ausschluss von Feuchtigkeit, um die Hydrolyse empfindlicher Zwischenprodukte zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der katalytischen Prüfung liegt: Stellen Sie einen kontinuierlichen Argonfluss sicher, um gelöste Gase zu entfernen und die Bildung aktiver Peroxykomplexe zu schützen.

Konsistenz in Ihrer inerten Atmosphäre führt zu Konsistenz in Ihren chemischen Ergebnissen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die MTO-Synthese | Auswirkung auf die katalytische Prüfung |

|---|---|---|

| Feuchtigkeit | Verursacht Hydrolyse empfindlicher Zwischenprodukte | Destabilisiert aktive Peroxykomplexe |

| Sauerstoff | Führt zu Oxidation und unerwünschten Nebenprodukten | Stört die Reaktionskinetik |

| Argonfluss | Verdrängt Luft und schafft eine Schutzschicht | Entfernt gelöste Gase und erhält die Reinheit |

| Gasreinheit | Hohe Reinheit verhindert Spurenkontamination | Hohe Reinheit gewährleistet reproduzierbare Daten |

Verbessern Sie Ihre Forschung mit präzisen Laborlösungen

Maximieren Sie den Erfolg Ihrer luftempfindlichen metallorganischen Synthese mit KINTEK. Ob Sie mit Rheniumverbindungen oder anderen empfindlichen Katalysatoren arbeiten, unsere fachmännisch entwickelten Systeme bieten die kontrollierten Umgebungen, die für reproduzierbare Ergebnisse erforderlich sind.

Warum KINTEK wählen?

- Anpassbare Hochtemperaturöfen: Einschließlich Muffel-, Rohr-, Rotations- und Vakuumsysteme, die auf Ihre Inertgas-Anforderungen zugeschnitten sind.

- Fachkundige F&E-Unterstützung: Unterstützt durch branchenführende Fertigung zur Unterstützung Ihrer einzigartigen Laboranforderungen.

- Überlegene Atmosphärenkontrolle: Entwickelt, um Verunreinigungen wie Feuchtigkeit und Sauerstoff zu eliminieren.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Hochtemperatur-Lösungen Ihre Synthese- und katalytischen Testabläufe optimieren können!

Visuelle Anleitung

Referenzen

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Wie stärkt der einstufige künstliche Alterungsprozess (T6-Zustand) den AA7050-Aluminiumlegierungsdraht?

- Warum muss das gesamte System während des Befüllvorgangs eines Natrium-Heatpipes auf einer hohen Temperatur gehalten werden?

- Was sind die Hauptfunktionen des hochreinen Stickstoffstroms bei der Kohlenstoffpyrolyse? Optimierung von Reinheit und Porenstruktur

- Wie hilft ein hochempfindliches berührungsloses Mikrofon bei der Erkennung von Rissen während der Erstarrung von geschmolzener Schlacke?

- Was ist der Zweck der Verwendung eines Industrieofens für die segmentierte Trocknung? Optimierung der Elektrodenintegrität & Haftung

- Warum wird ein Trockenschrank für die Nachbehandlung von Aktivkohle bevorzugt? Schützen Sie die Struktur Ihres Materials

- Was sind die Vorteile der Verwendung elektrischer Aktuatoren in dieser Lösung? Präzision, Sicherheit und Effizienz in der Automatisierung erreichen

- Was ist der Zweck des Mischens von Aluminium- und Eisenpulvern in einem bestimmten atomaren Verhältnis? Optimierung von Al-Fe-Legierungsphasen