Der besondere Nutzen einer 1:1-Mischung aus Natriumnitrat und Kaliumnitrat liegt in seiner Fähigkeit, die Abschreckumgebung mechanisch und thermisch zu optimieren. Durch die Kombination dieser Salze in gleichen Teilen erreichen Wärmebehandler ein Medium mit überlegener Fließfähigkeit und Stabilität, die für konsistente metallurgische Ergebnisse entscheidend sind.

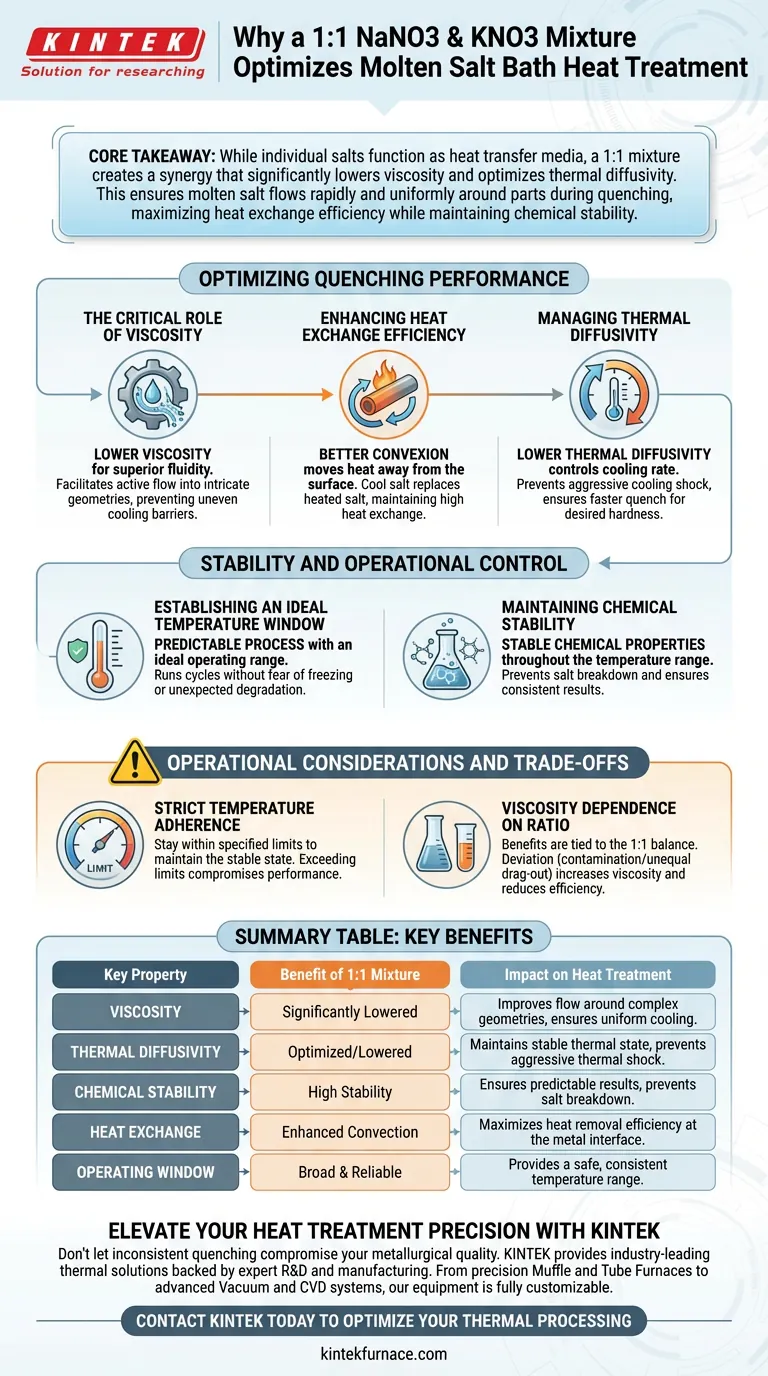

Kernbotschaft Während einzelne Salze als Wärmeübertragungsmedien fungieren, schafft eine 1:1-Mischung eine Synergie, die die Viskosität erheblich senkt und die thermische Diffusivität optimiert. Dies stellt sicher, dass das Salzbad während des Abschreckens schnell und gleichmäßig um die Teile fließt, wodurch die Wärmeübertragungseffizienz maximiert und gleichzeitig die chemische Stabilität innerhalb des Verarbeitungsfensters aufrechterhalten wird.

Optimierung der Abschreckleistung

Die entscheidende Rolle der Viskosität

Der primäre operative Vorteil dieser Mischung ist ihre geringere Viskosität. Flüssigkeiten mit hoher Viskosität bewegen sich träge, was zu ungleichmäßigen Kühlbarrieren um ein heißes Teil führen kann.

Durch die Verwendung eines 1:1-Verhältnisses wird das Salzbad flüssiger. Dies erleichtert den aktiven Fluss der Salzschmelze während des Abschreckprozesses und stellt sicher, dass das Medium in komplexe Geometrien zirkulieren kann.

Verbesserung der Wärmeübertragungseffizienz

Die Fließeigenschaften bestimmen direkt, wie effektiv Wärme vom Metall abgeführt wird. Eine geringere Viskosität erleichtert eine bessere Konvektion, die den Mechanismus zur Abführung von Wärme von der Oberfläche des Teils darstellt.

Dies führt zu einer verbesserten Kühlleistung. Die Mischung stellt sicher, dass frisches, kühleres Salz das erwärmte Salz an der Grenzfläche des Metalls ständig ersetzt, wodurch eine hohe Wärmeübertragungseffizienz aufrechterhalten wird.

Steuerung der thermischen Diffusivität

Die Mischung zeichnet sich durch eine geringere thermische Diffusivität aus. Diese Eigenschaft bezieht sich darauf, wie schnell das Material selbst seine Temperatur ändert.

Durch die Steuerung der Diffusivität behält das Bad einen stabilen thermischen Zustand bei. Dies hilft bei der Regulierung der Abkühlgeschwindigkeit des Teils, verhindert den Schock einer übermäßig aggressiven Kühlung und stellt gleichzeitig sicher, dass das Abschrecken schnell genug ist, um die gewünschte Härte zu erreichen.

Stabilität und Betriebskontrolle

Festlegung eines idealen Temperaturfensters

Die Prozesskontrolle beruht auf Vorhersehbarkeit. Die 1:1-Mischung bietet ein ideales Betriebstemperaturfenster, das es den Bedienern ermöglicht, Zyklen durchzuführen, ohne befürchten zu müssen, dass das Medium unerwartet gefriert oder sich zersetzt.

Aufrechterhaltung der chemischen Stabilität

Über die thermische Mechanik hinaus ist die chemische Integrität des Bades von entscheidender Bedeutung. Diese spezifische Nitratkombination behält stabile chemische Eigenschaften über ihren angegebenen Temperaturbereich bei.

Diese Stabilität verhindert den Abbau des Salzes, der andernfalls zu inkonsistenten Ergebnissen oder Sicherheitsrisiken während des Wärmebehandlungsprozesses führen könnte.

Betriebliche Überlegungen und Kompromisse

Strikte Temperatureinhaltung

Obwohl die Mischung eine stabile Umgebung schafft, ist sie darauf angewiesen, innerhalb der angegebenen Temperaturbereiche zu bleiben. Überschreiten dieser Grenzen kann den oben beschriebenen stabilen Zustand beeinträchtigen und die Leistung des Salzes potenziell verändern.

Viskositätsabhängigkeit vom Verhältnis

Die Vorteile des verbesserten Flusses und der Kühlung sind an die spezifischen Eigenschaften der Mischung gebunden. Signifikante Abweichungen vom 1:1-Gleichgewicht (durch Kontamination oder ungleiche Mitnahme) könnten die Viskosität erhöhen und damit die Wärmeübertragungseffizienz verringern, die die Verwendung dieser Mischung überhaupt erst rechtfertigt.

Die richtige Wahl für Ihren Prozess treffen

Um festzustellen, ob diese Mischung Ihren metallurgischen Zielen entspricht, berücksichtigen Sie Ihre spezifischen Abschreckanforderungen:

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Nutzen Sie die geringere Viskosität dieser Mischung, um einen ausreichenden Fluss und eine ausreichende Wärmeabfuhr in engen Ecken und Vertiefungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verlassen Sie sich auf die stabilen chemischen Eigenschaften des 1:1-Verhältnisses, um Variablen zu minimieren und über die Zeit ein vorhersagbares Betriebsfenster aufrechtzuerhalten.

Durch die Verwendung dieser spezifischen Mischung stellen Sie sicher, dass die physikalischen Eigenschaften des Abschreckmediums Ihre Wärmebehandlungsziele aktiv unterstützen und nicht behindern.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Vorteil der 1:1-Mischung | Auswirkung auf die Wärmebehandlung |

|---|---|---|

| Viskosität | Erheblich gesenkt | Verbessert den Fluss um komplexe Geometrien und gewährleistet eine gleichmäßige Kühlung. |

| Thermische Diffusivität | Optimiert/gesenkt | Aufrechterhaltung eines stabilen thermischen Zustands und Vermeidung aggressiver thermischer Schocks. |

| Chemische Stabilität | Hohe Stabilität | Gewährleistet vorhersagbare Ergebnisse und verhindert den Salzabbau während der Zyklen. |

| Wärmeübertragung | Verbesserte Konvektion | Maximiert die Wärmeabfuhr an der Grenzfläche des Metalls. |

| Betriebsfenster | Breit & zuverlässig | Bietet einen sicheren, konsistenten Temperaturbereich für industrielle Prozesse. |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Lassen Sie nicht zu, dass inkonsistentes Abschrecken Ihre metallurgische Qualität beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Von PräzisionsMuffel- und Rohröfen bis hin zu fortschrittlichen Vakuum- und CVD-Systemen ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Labor- oder industriellen Anforderungen zu erfüllen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperatursysteme Ihre Effizienz und Konsistenz verbessern können.

Visuelle Anleitung

Referenzen

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Überlegungen zur Materialauswahl für Mehrschichtbeschichtungen? Optimieren Sie Ihre Keramikformen für Einkristalle

- Wie beeinflussen Rührgeräte und temperaturgesteuerte Heizstufen die Qualität von magnetischen Nanopartikeln?

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling

- Wie verbessert ein Präzisions-Temperatur-kontrollierter Heizofen mittel-entropische Legierungen? Optimale Härte erzielen

- Wie wird mechanochemisches Mahlen bei der Rückgewinnung von Lithiumbatterien eingesetzt? Effiziente Reparatur von Festkörpermaterialien freischalten

- Wie verbessert die Eliminierung doppelter Oxidfilme die T7-Überalterung? Höhere Duktilität in Aluminiumlegierungen erschließen

- Was ist die Hauptfunktion eines Trockenschranks mit konstanter Temperatur bei der Vorbehandlung von Keramikpulver? Erhalten Sie Experten-Ergebnisse

- Wie wird ein Präzisions-Mikro-Raman-Spektrometer zur Charakterisierung von SSBSN-Keramiken eingesetzt? Hauptphasenverifizierung