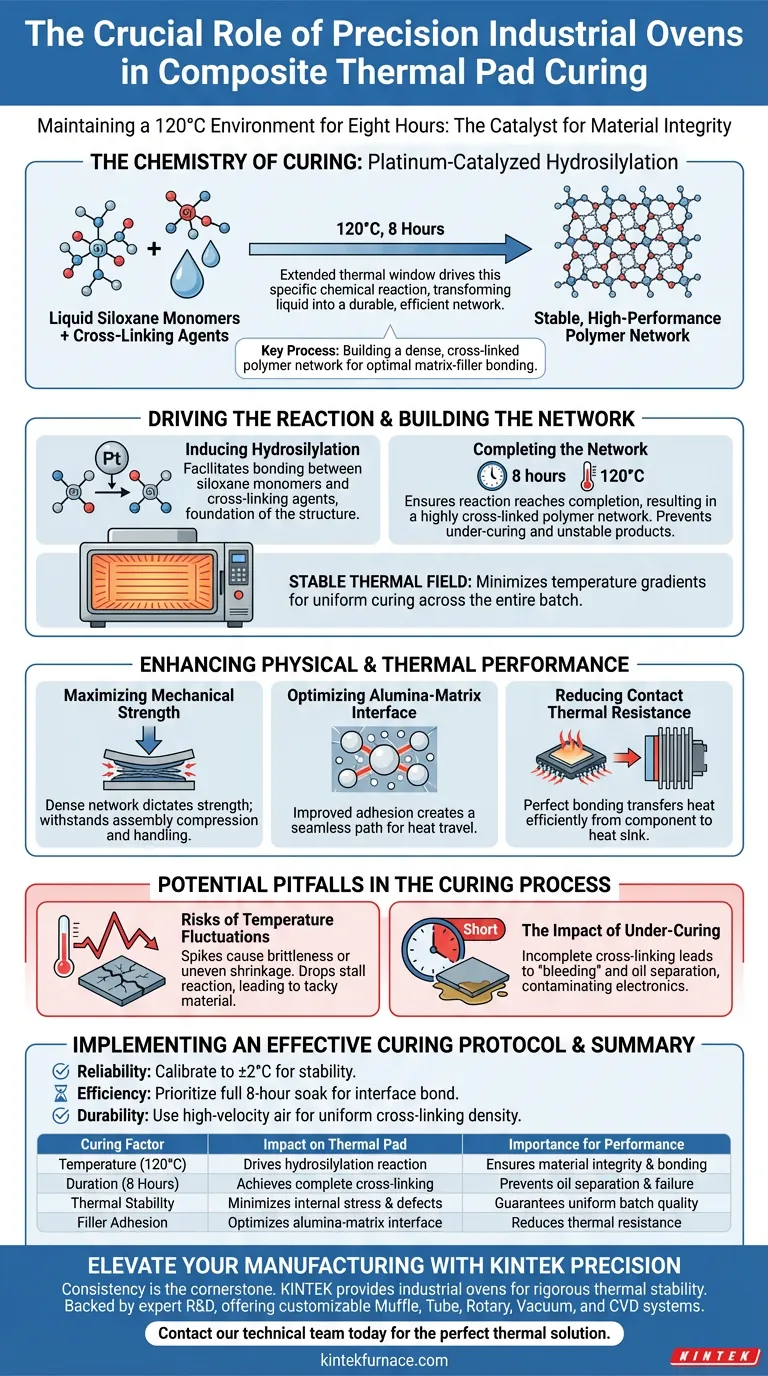

Präzise Temperaturkontrolle ist der Katalysator für Materialintegrität. Um Verbund-Wärmeleitpads effektiv auszuhärten, muss ein Industrieofen acht Stunden lang 120 °C halten, um eine spezifische chemische Reaktion anzutreiben, die als platinkatalysierte Hydrosilylierung bekannt ist. Dieses erweiterte thermische Fenster wandelt flüssige Siloxanmonomere in ein stabiles, Hochleistungs-Polymernetzwerk um, das sowohl strukturelle Haltbarkeit als auch effiziente Wärmeübertragung bietet.

Der achstündige Aushärtungszyklus bei 120 °C ist ein kontrollierter chemischer Prozess, der darauf ausgelegt ist, ein dichtes, vernetztes Polymermuster aufzubauen. Diese präzise thermische Behandlung optimiert die Bindung zwischen der Matrix und den thermischen Füllstoffen, um sicherzustellen, dass das fertige Pad strenge mechanische und Wärmeleitfähigkeitsstandards erfüllt.

Die Chemie der Aushärtung

Antreiben der Hydrosilylierungsreaktion

Der Hauptzweck der konstanten Temperatur ist die Induktion der platinkatalysierten Hydrosilylierungsreaktion. Dieser chemische Prozess erleichtert die Bindung zwischen Siloxanmonomeren und Vernetzungsmitteln, was die Grundlage der Struktur des Wärmeleitpads bildet.

Aufbau des vernetzten Netzwerks

Die Aufrechterhaltung von 120 °C für volle acht Stunden stellt sicher, dass die Reaktion vollständig abläuft, was zu einem stark vernetzten Polymernetzwerk führt. Ohne diese spezifische Dauer kann das Material "untergehärtet" bleiben, was zu einem weichen oder instabilen Produkt führt, das im Einsatz versagt.

Sicherstellung eines stabilen Wärmefeldes

Industrielle Öfen sind erforderlich, da sie ein stabiles Wärmefeld bieten, das Temperaturgradienten minimiert. Eine gleichmäßige Wärmeverteilung ist unerlässlich, um sicherzustellen, dass die gesamte Charge von Wärmeleitpads mit der gleichen Geschwindigkeit aushärtet, wodurch innere Spannungen oder lokale Defekte verhindert werden.

Verbesserung der physikalischen und thermischen Leistung

Maximierung der mechanischen Festigkeit

Die Dichte des vernetzten Netzwerks bestimmt direkt die mechanische Festigkeit des endgültigen Wärmeleitpads. Ein vollständig ausgehärtetes Netzwerk ermöglicht es dem Pad, Kompression und Handhabung während der Montage elektronischer Komponenten standzuhalten, ohne zu reißen oder seine Form zu verlieren.

Optimierung der Aluminiumoxid-Matrix-Schnittstelle

Wärmeleitpads enthalten häufig Aluminiumoxidpartikel zur Verbesserung der Leitfähigkeit. Die achstündige Aushärtung verbessert die Haftung zwischen diesen Partikeln und der Siloxanmatrix und schafft einen nahtlosen Weg für die Wärmeübertragung durch das Material.

Reduzierung des Kontaktwärmewiderstands

Verbesserte Schnittstellenhaftung hat direkte Auswirkungen auf die Leistung, indem der Kontaktwärmewiderstand reduziert wird. Wenn die Matrix und die Aluminiumoxidpartikel perfekt verbunden sind, kann das Pad Wärme von einer Komponente zu einem Kühlkörper effizienter übertragen.

Mögliche Fallstricke im Aushärtungsprozess

Risiken von Temperaturschwankungen

Wenn die Temperatur unter 120 °C fällt, kann die Hydrosilylierungsreaktion ins Stocken geraten, was zu einem klebrigen oder schwachen Material führt. Umgekehrt können Temperaturschwankungen dazu führen, dass das Polymer spröde wird oder zu ungleichmäßiger Schrumpfung führt, was das flache Profil des Pads beeinträchtigt.

Die Auswirkungen von Unterhärtung

Die Verkürzung des achstündigen Fensters ist ein häufiger Fehler, der zu einer unvollständigen Vernetzung führt. Dies führt oft im Laufe der Zeit zu "Leckagen" oder Ölseparation, die empfindliche elektronische Schaltkreise verunreinigen und zu einem vorzeitigen Ausfall von Komponenten führen können.

Implementierung eines effektiven Aushärtungsprotokolls

Richtlinien für den Erfolg

Um sicherzustellen, dass Ihre Wärmeleitpads die erforderlichen Leistungsspezifikationen erfüllen, muss der Aushärtungsprozess als kritischer Fertigungsschritt und nicht als nachrangige Aufgabe behandelt werden.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Stellen Sie sicher, dass der Ofen auf eine Genauigkeit von ±2 °C kalibriert ist, um die Stabilität des Polymernetzwerks zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf thermischer Effizienz liegt: Priorisieren Sie die volle achstündige Einwirkzeit, um die Schnittstellenbindung zwischen den Aluminiumoxidfüllstoffen und der Matrix zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Überprüfen Sie die gleichmäßige Vernetzungsdichte über die gesamte Charge, indem Sie einen Ofen mit Hochgeschwindigkeits-Luftzirkulation verwenden.

Konsistenz in der thermischen Umgebung ist der einzige Weg, um zu garantieren, dass ein Verbund-Wärmeleitpad in Hochleistungs-Elektronikanwendungen zuverlässig funktioniert.

Zusammenfassungstabelle:

| Aushärtungsfaktor | Auswirkung auf das Wärmeleitpad | Bedeutung für die Leistung |

|---|---|---|

| Temperatur (120 °C) | Treibt die platinkatalysierte Hydrosilylierung an | Gewährleistet Materialintegrität und chemische Bindung |

| Dauer (8 Stunden) | Erreicht vollständige Vernetzungsdichte | Verhindert Ölseparation und mechanisches Versagen |

| Thermische Stabilität | Minimiert innere Spannungen und Defekte | Garantiert gleichmäßige Chargenqualität und Leitfähigkeit |

| Haftung der Füllstoffe | Optimiert die Aluminiumoxid-Matrix-Schnittstelle | Reduziert den Wärmewiderstand für bessere Wärmeübertragung |

Verbessern Sie Ihre Fertigung mit KINTEK Precision

Konsistenz ist die Grundlage für die Hochleistungs-Verbundstoffhärtung. KINTEK bietet branchenführende Industrieöfen, die entwickelt wurden, um die strengen thermischen Stabilitätsanforderungen für achstündige Aushärtungszyklen aufrechtzuerhalten.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Labröfen – alle vollständig anpassbar an Ihre spezifischen Heizprofile und Materialanforderungen.

Lassen Sie nicht zu, dass Temperaturschwankungen die Zuverlässigkeit Ihres Produkts beeinträchtigen. Kontaktieren Sie noch heute unser technisches Team, um die perfekte thermische Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die spezifische Funktion von Wasserstoff und Helium beim Schmelzen von Quarzglas? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der BAFPAE-Verarbeitung? Aufrechterhaltung der Reinheit und Stabilität des Vorläufers

- Was sind die Vorteile von Elektronenstrahlheizsystemen für Niob? Erreichen Sie industrielle Genauigkeit

- Wie nutzt der "Flux Melting"-Prozess bei der MOF-Glasherstellung Heizgeräte? Niedertemperatur-MOF-Vitrification

- Was sind die technischen Vorteile der Vakuum-assistierten Imprägnierung für 3D-LIG/Polymer-Komposite? Erhöhung der Festigkeit

- Welche Rolle spielt Stärke bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS? Verbesserung der Stabilität und Dispersion von Verbundwerkstoffen

- Welche Rolle spielt ein Hochtemperatur-Edelstahlautoklav bei der Synthese von Kupferferrit (CuFe2O4)?

- Warum ist eine Niedertemperatur-Glühbehandlung für poröse Goldmikrosphären notwendig? Sicherstellung der strukturellen Integrität