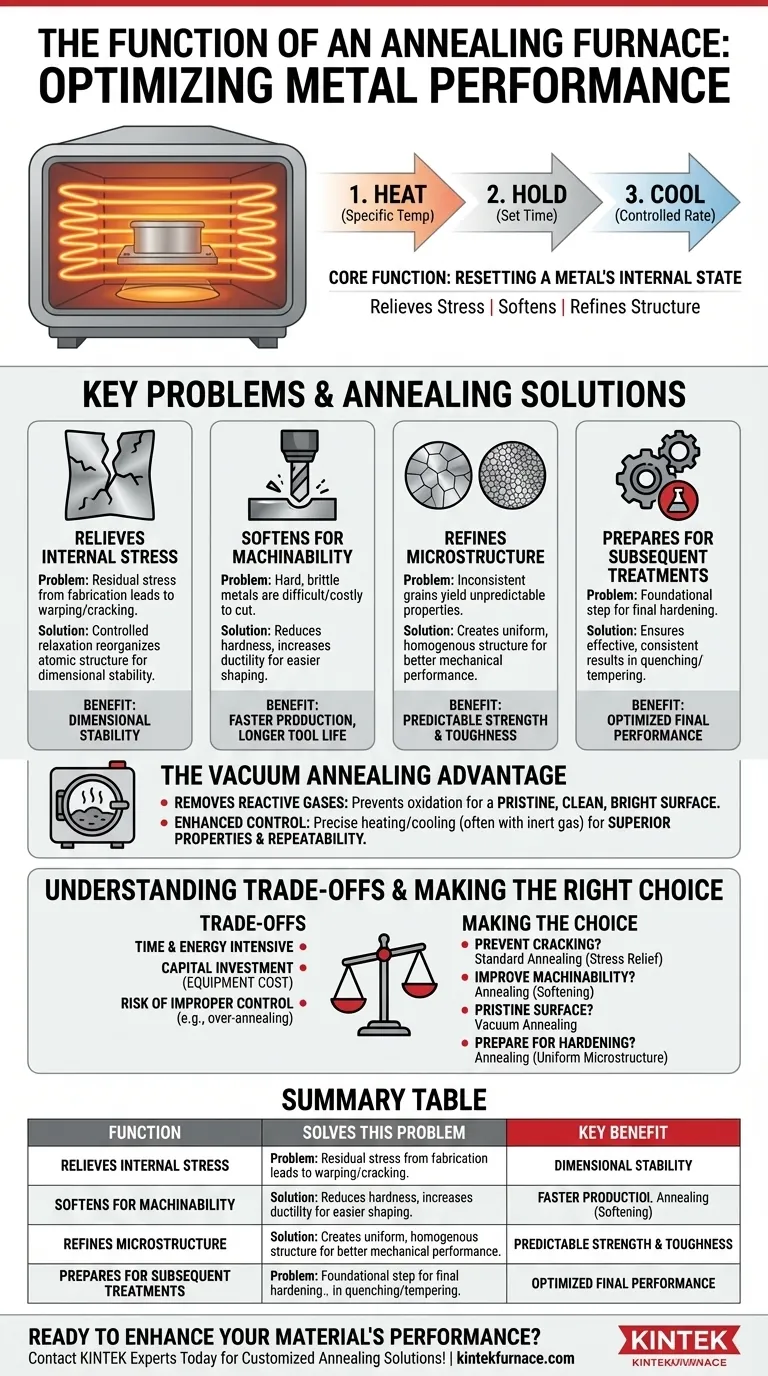

Im Kern ist ein Glühofen ein Werkzeug zur Rücksetzung des inneren Zustands eines Metalls. Es handelt sich um einen Spezialofen, der ein Metall auf eine bestimmte Temperatur erhitzt, diese für eine festgelegte Zeit hält und es dann mit kontrollierter Geschwindigkeit abkühlt. Dieser Prozess baut innere Spannungen ab, erweicht das Metall, verfeinert seine innere Struktur und bereitet es für nachfolgende Fertigungsschritte vor.

Obwohl es oft nur als „Erweichungsprozess“ betrachtet wird, ist das Glühen ein strategischer Ingenieurschritt. Sein Hauptzweck ist die Korrektur von Strukturdefekten, die durch frühere Fertigungsprozesse entstanden sind, und die Vorbereitung des Materials auf optimale Leistung in seiner Endanwendung.

Die Kernprobleme, die durch Glühen gelöst werden

Der Glühprozess ist kein willkürlicher Schritt, sondern eine präzise Lösung für häufig auftretende Probleme bei der Metallbearbeitung.

Abbau innerer Spannungen

Prozesse wie Gießen, Schmieden, Walzen und Schweißen erzeugen erhebliche Eigenspannungen innerhalb der Struktur eines Materials. Diese eingeschlossenen Spannungen können dazu führen, dass sich das Werkstück im Laufe der Zeit oder bei späteren Bearbeitungsschritten verzieht, sich verformt oder sogar reißt.

Das Glühen bietet eine kontrollierte „Entspannungsphase“, die es der Atomstruktur des Metalls ermöglicht, sich in einem spannungsärmeren Zustand neu zu organisieren und so die Dimensionsstabilität zu gewährleisten.

Erweichung für die Bearbeitbarkeit

Harte, spröde Materialien sind schwer und teuer zu schneiden, zu bohren oder zu formen. Das Glühen reduziert die Härte und erhöht die Duktilität, wodurch das Metall wesentlich einfacher zu bearbeiten ist.

Dies beschleunigt nicht nur die Produktion und reduziert den Werkzeugverschleiß, sondern ermöglicht auch die Herstellung komplexerer Geometrien.

Verfeinerung der Mikrostruktur

Die mechanischen Eigenschaften eines Metalls, wie Festigkeit und Zähigkeit, werden durch seine innere Kornstruktur bestimmt. Fertigungsprozesse können inkonsistente, grobe oder unerwünschte Kornstrukturen erzeugen.

Das Glühen verfeinert diese Körner und erzeugt eine gleichmäßigere und homogenere Mikrostruktur. Dies führt direkt zu einer vorhersagbareren und verbesserten mechanischen Leistung.

Vorbereitung für nachfolgende Behandlungen

Das Glühen ist oft ein grundlegender Schritt für andere Wärmebehandlungen. Um beispielsweise ein Stück Stahl durch Abschrecken richtig zu härten, muss es zunächst eine gleichmäßige und feinkörnige Struktur aufweisen.

Das Glühen schafft diese ideale Ausgangsbedingung und stellt sicher, dass der endgültige Härte- oder Anlassprozess so effektiv und konsistent wie möglich ist.

Eine wichtige Variante: Der Vakuumglühofen

Während das traditionelle Glühen an der Luft stattfindet, führt ein Vakuumofen den Prozess in einem nahezu vollständigen Vakuum durch und bietet damit deutliche Vorteile für empfindliche Anwendungen.

Warum ein Vakuum verwenden?

Der Hauptgrund für die Verwendung eines Vakuums ist die Entfernung von Sauerstoff und anderen reaktiven Gasen aus der Umgebung. Dies verhindert vollständig, dass während des Hochtemperaturzyklus Oxidation und andere Oberflächenreaktionen auftreten.

Der Vorteil einer makellosen Oberfläche

Da keine Oxidation auftritt, kommen die Teile aus einem Vakuumofen mit einer hellen, sauberen und glatten Oberfläche heraus. Dies macht oft nachgeschaltete Prozessschritte wie Sandstrahlen oder Säurebeizen überflüssig, was Zeit spart und Kosten senkt.

Verbesserte Kontrolle und Reinheit

Vakuumöfen bieten eine außergewöhnlich präzise Kontrolle über Heiz- und Abkühlraten. Das Abkühlen erfolgt oft durch das Wiederauffüllen der Kammer mit einem hochreinen Inertgas wie Argon oder Stickstoff.

Dieses Maß an Kontrolle führt zu überlegenen Materialeigenschaften, minimaler innerer Spannung und hoher Prozesswiederholbarkeit.

Die Abwägungen verstehen

Obwohl das Glühen ein wirkungsvoller Prozess ist, birgt er klare betriebliche Überlegungen, die gegen seine Vorteile abgewogen werden müssen.

Zeit- und Energieverbrauch

Die kontrollierten, oft langsamen Heiz- und Kühlzyklen, die dem Glühen eigen sind, machen es zu einem zeitaufwändigen Prozess. Die Energie, die benötigt wird, um hohe Temperaturen über längere Zeit aufrechtzuerhalten, kann ebenfalls erhebliche Betriebskosten verursachen.

Kosten der Ausrüstung

Industrielle Glühöfen, insbesondere fortschrittliche Systeme wie Vakuumöfen, stellen eine erhebliche Kapitalinvestition dar. Diese Kosten müssen durch die erforderliche Qualität und Leistung des Endprodukts gerechtfertigt werden.

Das Risiko einer unsachgemäßen Steuerung

Glühen ist kein „Einheitsverfahren“. Die Verwendung der falschen Temperatur, Haltezeit oder Abkühlrate kann nachteilig sein. Übermäßiges Glühen kann beispielsweise zu übermäßigem Kornwachstum führen, was die Festigkeit und Zähigkeit des Materials tatsächlich verringern kann.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung des Glühens erfordert die Anpassung des Prozesses an das gewünschte Ergebnis.

- Wenn Ihr Hauptaugenmerk darauf liegt, Nachschweißrisse oder Verformungen zu verhindern: Standardglühen ist unerlässlich, um Restspannungen im gefertigten Teil abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit einer zähen Legierung liegt: Das Glühen zur Erweichung des Materials ist Ihre direkteste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf einer perfekt sauberen, hellen Oberfläche bei einem empfindlichen Material liegt: Ein Vakuumglühofen ist die überlegene Wahl, um jegliche Oberflächenoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Teils für einen endgültigen Härtungsprozess liegt: Das Glühen erzeugt die einheitliche Mikrostruktur, die für eine konsistente und effektive Endbehandlung erforderlich ist.

Letztendlich geht es bei der korrekten Nutzung eines Glühofens darum, die inneren Eigenschaften eines Materials strategisch zu kontrollieren, um dessen Zuverlässigkeit und Leistung zu gewährleisten.

Zusammenfassungstabelle:

| Funktion | Löst dieses Problem | Hauptvorteil |

|---|---|---|

| Innere Spannungen abbauen | Verziehen/Rissbildung durch Fertigung | Gewährleistet Dimensionsstabilität |

| Erweichen (Duktilität erhöhen) | Schwierige Bearbeitung harter Metalle | Verbessert die Bearbeitbarkeit, reduziert Werkzeugverschleiß |

| Mikrostruktur verfeinern | Inkonsistente Materialeigenschaften | Erzeugt einheitliche, vorhersagbare Leistung |

| Vorbereitung für Endhärtung | Ineffektive Wärmebehandlung | Gewährleistet konsistente und optimale Ergebnisse |

Bereit, die Leistung und Zuverlässigkeit Ihres Materials zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Glühlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie einen Standard-Atmosphärenofen zur Spannungsentlastung oder einen hochreinen Vakuumofen für oxidationsempfindliche Materialien benötigen, unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen sowie Vakuum- & Atmosphärenöfen – wird durch tiefgreifende Anpassungsfähigkeiten gestützt.

Lassen Sie uns Ihnen helfen, überlegene Materialeigenschaften und Prozesswiederholbarkeit zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum wird ein Doppelkammergerät einem Standard-Elektroofen für das Sintern vorgezogen? Erzielung von oxidationsfreien Ergebnissen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung