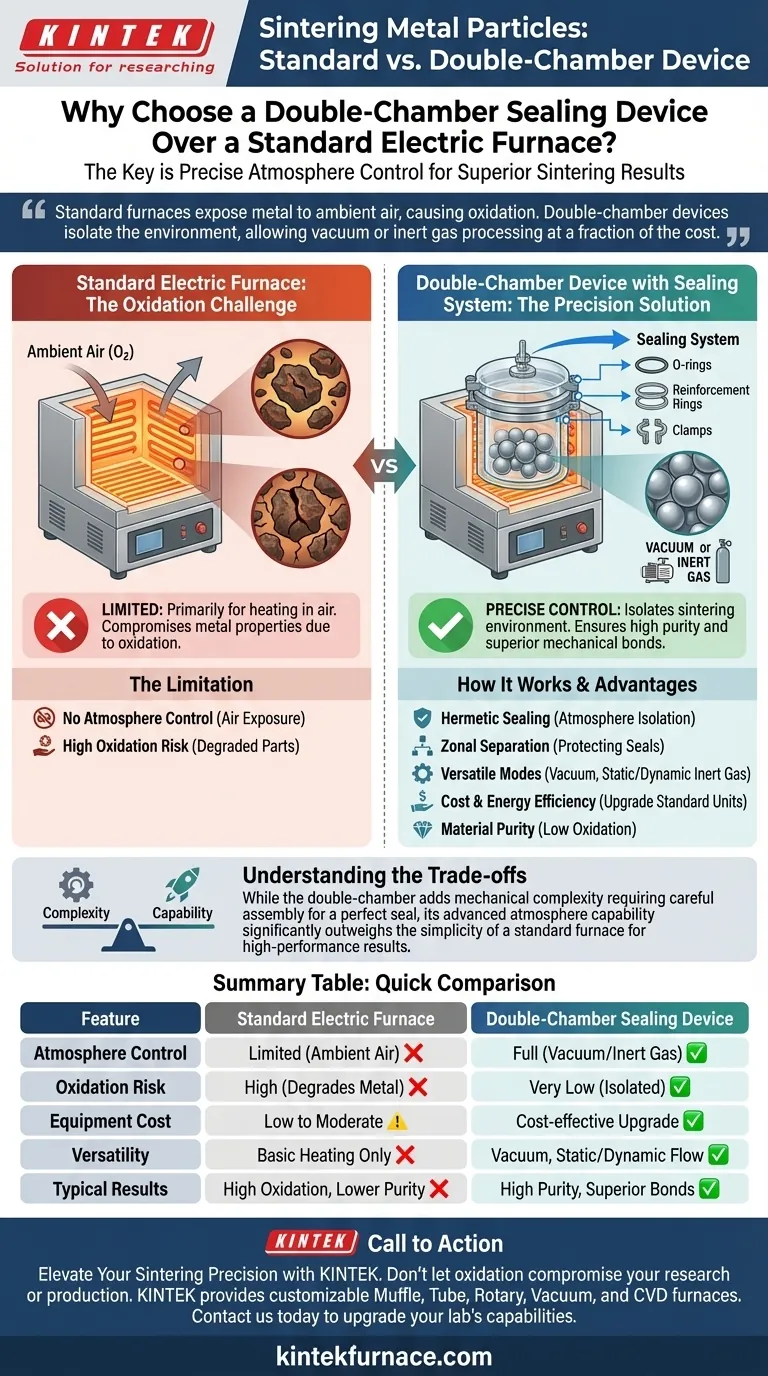

Ein Doppelkammergerät mit einem Dichtungssystem wird bevorzugt, da es eine präzise Atmosphärenkontrolle ermöglicht, eine Fähigkeit, die Standard-Vertikalöfen grundlegend fehlt. Während Standardöfen Wärme liefern, können sie kein Vakuum erzeugen oder einen Fluss von Inertgas aufrechterhalten, was für die Verhinderung von Oxidation beim Sintern von Metallen entscheidend ist. Durch die Nachrüstung eines Standardofens mit diesem Gerät können Forscher hochwertige Sinterergebnisse erzielen, ohne die prohibitiven Kosten spezieller Atmosphärenausrüstung.

Kernbotschaft: Standard-Elektroofen sind auf das Heizen in Umgebungsluft beschränkt, was das Sintern von Metallen beeinträchtigt. Ein Doppelkammergerät schließt diese Lücke, indem es die Sinterumgebung isoliert und die Verarbeitung im Vakuum oder mit Inertgas zu einem Bruchteil der Kosten dedizierter Industriemaschinen ermöglicht.

Die Einschränkung von Standardgeräten

Unfähigkeit zur Atmosphärenkontrolle

Standard-Vertikalöfen sind hauptsächlich für das Heizen konzipiert. Ihnen fehlen im Allgemeinen die notwendigen Anschlüsse und Dichtungen, um Luft abzusaugen oder spezifische Gase einzuleiten.

Folglich setzt die alleinige Verwendung eines Standardofens Metallpartikel Sauerstoff aus. Dies führt zu Oxidation, die die mechanischen Eigenschaften des endgültigen Sinterteils verschlechtert.

Wie die Doppelkammerlösung funktioniert

Die Dichtungsarchitektur

Die Kerninnovation des Doppelkammergeräts ist sein Dichtungssystem. Dieses System verwendet eine Kombination aus O-Ringen, Verstärkungsringen und Klemmen, um eine hermetische Abdichtung zu schaffen.

Diese mechanische Baugruppe stellt sicher, dass die interne Umgebung vollständig von der Außenluft isoliert ist. Sie verwandelt ein offenes Heizelement in eine kontrollierte Verarbeitungskammer.

Zonale Trennung

Das Gerät ist so konstruiert, dass es den Apparat in zwei getrennte Bereiche unterteilt: die Atmosphärenkontrollzone und die Sinterzone.

Diese Trennung ist für die Funktionalität entscheidend. Sie ermöglicht es den Dichtkomponenten (wie O-Ringen), sich in einem kontrollierten Bereich zu befinden, während die Metallpartikel in der Sinterzone hoher Hitze ausgesetzt sind.

Wichtige Vorteile für die Produktion

Vielseitigkeit der Sintermodi

Im Gegensatz zu einem Standardofen bietet eine Doppelkammerkonfiguration Flexibilität bei den Verarbeitungsbedingungen. Sie ermöglicht Vakuumsintern, bei dem alle Gase aus der Kammer entfernt werden.

Sie unterstützt auch statisches oder dynamisches Sintern unter Inertgasatmosphäre. Das bedeutet, dass Sie die Kammer entweder einmal mit Inertgas füllen oder einen konstanten Fluss aufrechterhalten können, je nach den spezifischen Anforderungen des Metallpulvers.

Kosten- und Energieeffizienz

Dedizierte Atmosphärenöfen sind teuer und verbrauchen erhebliche Mengen an Energie.

Durch die Verwendung eines Doppelkammergeräts können Sie einen Standardofen zu geringeren Kosten nutzen, um die gleichen Ergebnisse zu erzielen. Dies reduziert sowohl die anfänglichen Investitionskosten für die Ausrüstung als auch den laufenden Energieverbrauch erheblich.

Verständnis der Kompromisse

Komplexität vs. Leistungsfähigkeit

Obwohl das Doppelkammergerät einen Standardofen aufrüstet, führt es zu mechanischer Komplexität.

Ein Standardofen ist einfach: Sie schalten ihn ein, und er wird heiß. Das Doppelkammergerät erfordert eine sorgfältige Montage von O-Ringen und Klemmen, um eine perfekte Abdichtung zu gewährleisten. Wenn das Dichtungssystem versagt oder falsch montiert ist, werden Vakuum oder Inertgas beeinträchtigt, was die Vorteile zunichte macht.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Einrichtung für Ihr Sinterprojekt geeignet ist, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Budgeteffizienz liegt: Dieses Gerät ist die überlegene Wahl, da es Ihnen ermöglicht, bestehende Standardöfen aufzurüsten, anstatt teure Spezialgeräte zu kaufen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Das Doppelkammergerät ist unerlässlich, da es die Vakuum- oder Inertgasumgebung bereitstellt, die erforderlich ist, um Oxidation zu verhindern und hochwertige Metallbindungen zu gewährleisten.

Durch die Trennung der Atmosphärenkontrolle von der Wärmequelle demokratisiert das Doppelkammergerät Hochleistungs-Sintern.

Zusammenfassende Tabelle:

| Merkmal | Standard-Elektroofen | Doppelkammer-Dichtungsgerät |

|---|---|---|

| Atmosphärenkontrolle | Begrenzt (Umgebungsluft) | Vollständig (Vakuum oder Inertgas) |

| Oxidationsrisiko | Hoch für Metallpartikel | Sehr gering (isolierte Umgebung) |

| Gerätekosten | Niedrig bis moderat | Kostengünstiges Upgrade für bestehende Geräte |

| Vielseitigkeit | Nur grundlegendes Heizen | Unterstützt Vakuum, statischen oder dynamischen Fluss |

| Typische Ergebnisse | Hohe Oxidation, geringere Reinheit | Hohe Reinheit, überlegene mechanische Bindungen |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Forschung oder Produktion beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die von Muffel-, Rohr-, Dreh- und Vakuumöfen bis hin zu spezialisierten CVD-Öfen reichen. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Geräte vollständig an Ihre einzigartigen Sinter- und Hochtemperaturanforderungen anpassbar.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochleistungsöfen die von Ihnen benötigte Atmosphärenkontrolle und Energieeffizienz liefern können.

Visuelle Anleitung

Referenzen

- María E. Hernández-Rojas, Sandro Báez–Pimiento. A Device with a Controllable Internal Atmosphere, Independent from the Heating Furnace, for Sintering Metal Particles. DOI: 10.1590/1980-5373-mr-2023-0401

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei der Behandlung von stark kontaminiertem Altglas?

- Wie trägt ein Hochtemperatur-Boxwiderstandsofen zur Synthese von siliziumdotierten Rutheniumdioxid-Katalysatoren bei?

- Warum wird ein Labor-Hochtemperatur-Muffelofen für die Behandlung von (Nd,Gd)1/3Sr2/3CoO3-d-Kathoden bei 900°C benötigt?

- Was ist die Hauptaufgabe einer Muffelofen im Ausglühprozess von AlCrTiVNbx-Legierungen? Verbesserung der Legierungsfestigkeit

- Was ist die Hauptfunktion eines Muffelofens bei der Wärmebehandlung von Beryll? Meisterung der Edelsteinfarbveränderung

- Welche Rolle spielt ein Muffelofen bei der Lösungsverbrennungssynthese (SCS) von Katalysatoren? Optimierung der thermischen Initiierung für die Synthese von Mangan-Nickel

- Welche Umgebungsbedingungen sind für einen Muffelofen erforderlich? Gewährleisten Sie sichere, präzise Hochtemperaturbetriebe

- Wie trägt eine Muffelofen mit präziser Temperaturregelung zum Entbindern von Aluminiumoxid-Keramik-Grünlingen bei?