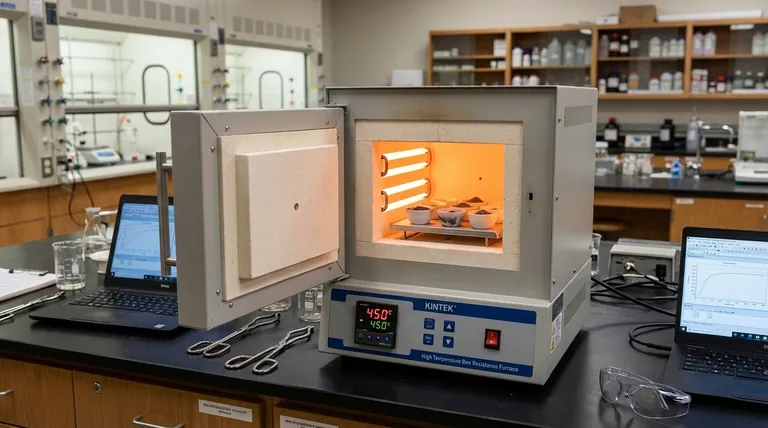

Der Hochtemperatur-Boxwiderstandsofen fungiert als definitive Reaktionsumgebung für die Synthese von siliziumdotierten Rutheniumdioxid-Katalysatoren. Er bietet ein präzises, statisches Wärmefeld – speziell bei 450 °C in Luftatmosphäre –, das für die Kalzinierung und Oxidation von Vorläufern erforderlich ist. Diese Wärmebehandlung ist der spezifische Mechanismus, der Rohmaterialien in eine chemisch aktive, dotierte Kristallstruktur umwandelt.

Kernbotschaft: Die Hauptfunktion des Ofens besteht darin, die vollständige Zersetzung von Harz-Templates durch stabile Erwärmung zu ermöglichen. Dieser Prozess zwingt Silizium- und Rutheniumatome in ein Kristallgitter der Rutilphase, was zu einer robusten interstitiellen Dotierungsstruktur führt, die für die katalytische Stabilität unerlässlich ist.

Die Physik der Synthese

Präzise Temperaturkontrolle

Die Synthese dieses spezifischen Katalysators erfordert eine konstante Temperatur von 450 °C.

Der Boxwiderstandsofen hält ein gleichmäßiges Temperaturfeld in der gesamten Kammer aufrecht. Diese Gleichmäßigkeit ist entscheidend, um Temperaturgradienten zu vermeiden, die zu ungleichmäßiger Dotierung oder unvollständiger Reaktion der Vorläufer führen könnten.

Oxidative Atmosphäre

Im Gegensatz zu Synthesemethoden, die reduzierende Umgebungen erfordern, basiert dieser Prozess auf einer Luftatmosphäre.

Das Design des Boxofens eignet sich naturgemäß für die Kalzinierung an Luft. Diese oxidative Umgebung ist notwendig, um die Vorläufer in ihre Oxidformen (Rutheniumdioxid) umzuwandeln, anstatt sie in metallische Zustände zu reduzieren.

Mechanismen der strukturellen Transformation

Zersetzung des Templates

Die Synthese verwendet ein Harz-Template, um die Bildung der Katalysatorpartikel zu steuern.

Die Hitze des Ofens gewährleistet die vollständige Karbonisierung und Zersetzung dieses Harzes. Durch die gründliche Entfernung der organischen Template-Komponenten verhindert der Ofen, dass Verunreinigungen die endgültigen aktiven Zentren beeinträchtigen.

Gittertechnik

Das ultimative Ziel der Wärmebehandlung ist die strukturelle Technik auf atomarer Ebene.

Während sich das Harz zersetzt und die Temperatur bei 450 °C gehalten wird, werden Ruthenium- und Siliziumatome energetisch in eine bestimmte Anordnung gezwungen.

Interstitielle Dotierung

Der thermische Prozess erleichtert das Eindringen dieser Atome in das Kristallgitter der Rutilphase.

Dies führt zu einer stabilen interstitiellen Dotierungsstruktur. Die Fähigkeit des Ofens, die Temperatur präzise zu halten, stellt sicher, dass die Dotierung konsistent ist, was die strukturelle Integrität und Leistung des endgültigen Katalysatorpartikels maximiert.

Verständnis der Kompromisse

Boxofen vs. Rohrofen

Es ist unerlässlich, den richtigen Ofen basierend auf der erforderlichen chemischen Reaktion auszuwählen.

Ein Boxwiderstandsofen ist ideal für die hier beschriebenen Oxidations- und Kalzinierungsprozesse (statisches Luft, 450 °C). Er eignet sich hervorragend für die Chargenverarbeitung in oxidativen Umgebungen.

Im Gegensatz dazu wird ein Rohrofen typischerweise benötigt, wenn eine kontrollierte reduzierende Atmosphäre (wie H2/Ar) erforderlich ist. Wie in vergleichenden Prozessen erwähnt, werden Rohröfen verwendet, um Metalloxide in Legierungen zu reduzieren, während der Boxofen hier verwendet wird, um die Oxidstruktur zu *erzeugen*.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg der Synthese zu gewährleisten, stimmen Sie Ihre Ausrüstungswahl mit Ihrem chemischen Weg ab:

- Wenn Ihr Hauptaugenmerk auf der Synthese von Rutheniumdioxid liegt: Verwenden Sie einen Boxwiderstandsofen bei 450 °C, um die richtige Oxidation und Gitterbildung in Luftatmosphäre zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reduktion von Metalllegierungen liegt: Wechseln Sie zu einem Rohrofen, um die notwendige Wasserstoff/Argon-Reduktionsatmosphäre aufrechtzuerhalten.

Die Qualität Ihres endgültigen Katalysators hängt direkt von der Stabilität des Wärmefeldes während der Gitterbildungsphase ab.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle |

|---|---|

| Optimale Temperatur | 450 °C (Stabiles statisches Wärmefeld) |

| Atmosphäre | Umgebungsluft (Oxidative Umgebung) |

| Schlüsselmechanismus | Zersetzung des Harz-Templates & Gittertechnik |

| Kristalline Phase | Interstitielle Dotierung der Rutilphase |

| Ausrüstungswahl | Boxwiderstandsofen (für Oxidation vs. Rohr für Reduktion) |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Präzision bei 450 °C ist der Unterschied zwischen einem inaktiven Vorläufer und einem Hochleistungs-Rutilkatalysator. KINTEK liefert die spezialisierten Muffel- und Boxwiderstandsöfen, die für stabile Oxidation und komplexe Gittertechnik erforderlich sind.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie eine Kalzinierung in Luftatmosphäre oder eine H2/Ar-Reduktion durchführen, unsere Ausrüstung gewährleistet eine gleichmäßige Erwärmung und wiederholbare Ergebnisse für Ihre empfindlichsten Materialforschung.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung zu finden.

Referenzen

- Xinyu Ping, Zidong Wei. Locking the lattice oxygen in RuO2 to stabilize highly active Ru sites in acidic water oxidation. DOI: 10.1038/s41467-024-46815-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Kammerofen und was sind seine häufigsten Anwendungen? Entdecken Sie vielseitige Hochtemperaturlösungen

- Was ist der Hauptzweck der Verwendung eines Muffelofens für die MAL-Kalzinierung? Freischaltung des Strukturgedächtniseffekts

- Was sind die technischen Spezifikationen typischer Muffelöfen? Schlüsselspezifikationen für präzise thermische Verarbeitung

- Wie verbessern Vakuum-Muffelöfen die Laboreffizienz? Steigern Sie den Durchsatz mit präziser Atmosphärenkontrolle

- Was sind die primären Anwendungen eines Hochtemperatur-Muffelofens bei der Bewertung von Biomassebrennstoffen? Optimieren Sie Energiedaten

- Wie unterscheidet sich ein Vakuumofen von einem Muffelofen in Bezug auf die Arbeitsweise? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum wird ein Muffelofen für die Lithiumrückgewinnung benötigt? Steigern Sie die Ausbeute durch präzises Rösten mit Schwefelsäure

- Was sind die Hauptziele des Einsatzes eines Muffelofens im zyklischen Katalysatorherstellungsprozess? Präzision erreichen