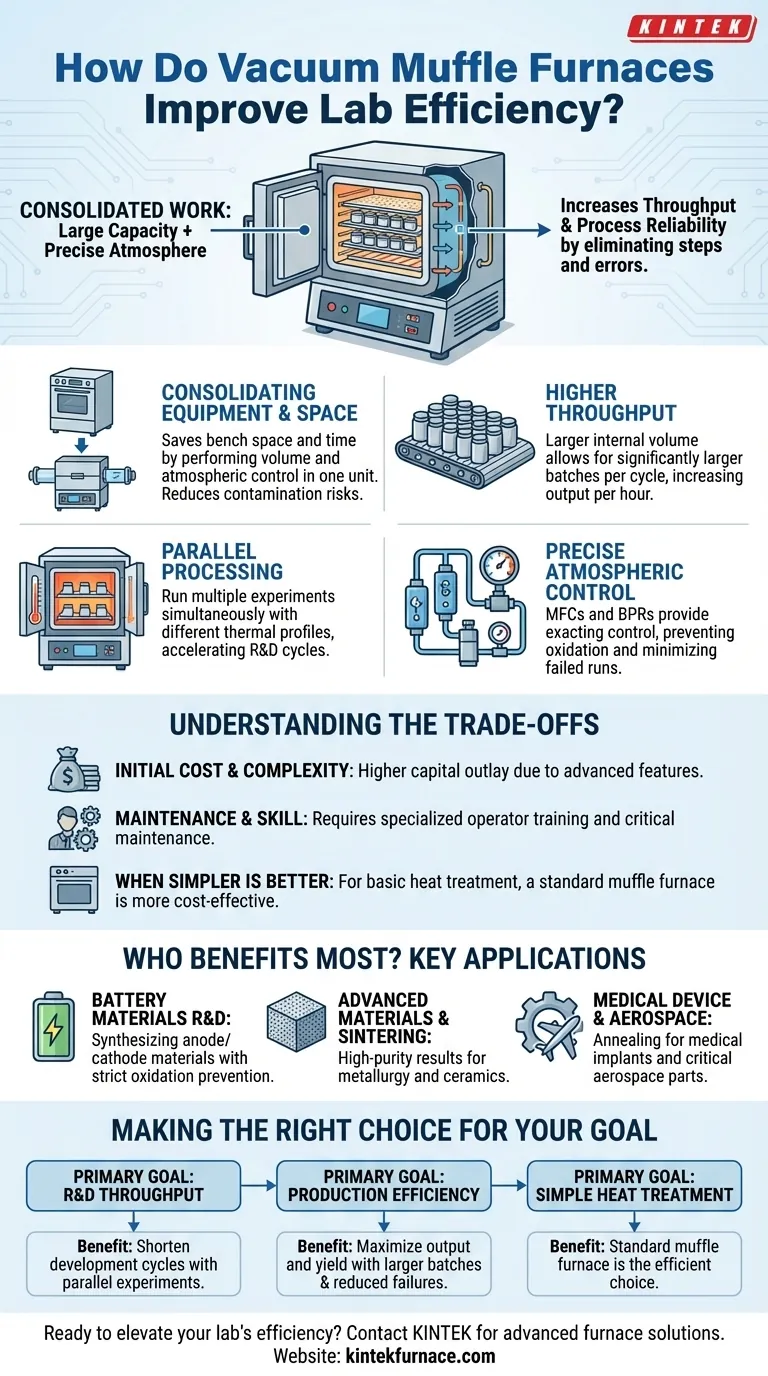

Kurz gesagt: Vakuum-Muffelöfen verbessern die Laboreffizienz, indem sie die Arbeit mehrerer Geräte in einem einzigen Gerät zusammenfassen. Sie verbinden die große Probenkapazität eines herkömmlichen Muffelofens mit der präzisen Atmosphärenkontrolle eines Rohrofens, wodurch Sie mehr Proben mit größerer Genauigkeit in kürzerer Zeit verarbeiten können.

Der zentrale Effizienzgewinn eines Vakuum-Muffelofens liegt nicht nur in der Geschwindigkeit; es geht darum, Durchsatz und Prozesszuverlässigkeit zu erhöhen. Durch die Kombination von hohem Volumen mit präziser Atmosphärenkontrolle eliminieren diese Öfen ganze Schritte und Fehlerquellen in der fortgeschrittenen Materialverarbeitung.

Die Kernmechanismen der Effizienz

Ein Vakuum-Muffelofen ist mehr als ein Ofen; er ist eine integrierte Verarbeitungsumgebung. Seine Effizienz beruht auf einer Kombination von Designprinzipien, die gängige Laborengpässe direkt angehen.

Konsolidierung von Geräten und Platz

Ein wesentlicher Vorteil ist die Möglichkeit, Aufgaben auszuführen, die sonst sowohl einen Muffelofen (für das Volumen) als auch einen Rohrofen (für die Atmosphärenkontrolle) erfordern würden.

Diese Konsolidierung reduziert den Gerätebedarf des Labors und schafft wertvollen Platz auf der Arbeitsfläche. Sie spart auch Zeit und eliminiert das Kontaminationsrisiko, das mit dem Transfer von Proben zwischen verschiedenen Maschinen verbunden ist.

Erzielen eines höheren Durchsatzes

Muffelöfen bieten konstruktionsbedingt ein größeres Innenvolumen als die meisten Rohröfen.

Dies ermöglicht die Verarbeitung deutlich größerer Probenchargen oder größerer Einzelkomponenten in einem einzigen Zyklus. Für produktionsorientierte Labore bedeutet dies direkt einen höheren Output pro Stunde.

Ermöglichung paralleler Verarbeitung

Fortschrittliche Vakuum-Muffelöfen können unterschiedliche Temperaturzonen innerhalb der Kammer erzeugen.

Diese einzigartige Funktion ermöglicht es Forschern, mehrere Experimente gleichzeitig unter verschiedenen thermischen Profilen in einem einzigen Durchlauf durchzuführen. Dies beschleunigt die F&E-Zyklen dramatisch und erhöht den experimentellen Durchsatz.

Gewährleistung präziser Atmosphärenkontrolle

Komponenten wie Massenflussregler (MFCs) und Gegendruckregler (BPRs) bieten eine exakte Kontrolle über die Gasumgebung.

Diese Präzision ist entscheidend, um Oxidation und andere unerwünschte Reaktionen zu verhindern. Indem die Prozessatmosphäre von Anfang an perfekt ist, minimiert der Ofen Fehlversuche und spart erheblich Zeit, Material und Energie.

Verständnis der Kompromisse

Obwohl diese Systeme hoch effizient sind, stellen sie eine strategische Investition dar und sind keine universelle Lösung für jedes Labor. Die Objektivität erfordert die Anerkennung ihrer spezifischen Anforderungen.

Anschaffungskosten und Komplexität

Ein Vakuum-Muffelofen ist ein komplexeres und teureres Gerät als ein Standard-Luftatmosphärenofen. Die anfänglichen Investitionskosten sind höher, was seine erweiterten Fähigkeiten widerspiegelt.

Wartung und Bedienkenntnisse

Die integrierten Vakuumsysteme, Gasregler und die fortschrittliche Programmierung erfordern ein höheres Maß an Bedienerschulung. Die ordnungsgemäße Wartung ist ebenfalls aufwendiger, aber entscheidend, um langfristige Zuverlässigkeit und präzise Leistung zu gewährleisten.

Wenn einfacher besser ist

Für Anwendungen, die nur eine einfache Wärmebehandlung an der Luft erfordern und keine strenge Atmosphärenkontrolle benötigen, ist ein einfacher Muffelofen oft ein direkteres und kostengünstigeres Werkzeug. Die Effizienzgewinne eines Vakuumsystems sind irrelevant, wenn seine Funktionen nicht benötigt werden.

Wer profitiert am meisten? Wichtige Anwendungen

Die Effizienz eines Vakuum-Muffelofens zeigt sich am deutlichsten in Laboren, die mit empfindlichen, hochwertigen Materialien arbeiten, die kontrollierte Umgebungen erfordern.

F&E im Bereich Batteriematerialien

Diese Öfen sind unerlässlich für die Synthese von Anoden- und Kathodenmaterialien, wo die Vermeidung von Oxidation für das Erreichen der gewünschten elektrochemischen Eigenschaften unerlässlich ist.

Fortgeschrittene Materialien und Sintern

Labore, die Vakuum- oder Inertgas-Sintern für Metallurgie, Keramik und Materialwissenschaften durchführen, verlassen sich auf diese Systeme für die Prozesswiederholbarkeit und hochreine Ergebnisse.

Medizintechnik und Luft- und Raumfahrt

Die Möglichkeit, Legierungspulver für medizinische Implantate zu glühen oder kritische Stahl- und Titanteile für die Luft- und Raumfahrt wärmezubehandeln, erfordert die strenge atmosphärische und thermische Gleichmäßigkeit, die diese Öfen bieten.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, ob diese Investition für Sie richtig ist, berücksichtigen Sie Ihren primären operativen Engpass.

- Wenn Ihr Hauptaugenmerk auf dem F&E-Durchsatz liegt: Die Möglichkeit, parallele Experimente durchzuführen und die Prozesswiederholbarkeit zu gewährleisten, wird Ihre Entwicklungszyklen drastisch verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz liegt: Die Kombination aus größerem Chargenvolumen und reduzierten Fehlerraten durch präzise Kontrolle maximiert Ihren Output und Ertrag.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung liegt: Die zusätzliche Komplexität und die Kosten sind wahrscheinlich unnötig, und ein Standard-Muffelofen bleibt die effizienteste Wahl.

Durch das Verständnis dieser Kernprinzipien können Sie sicher bestimmen, ob ein Vakuum-Muffelofen die richtige strategische Investition ist, um die Fähigkeiten Ihres Labors zu verbessern.

Übersichtstabelle:

| Effizienzfaktor | Hauptnutzen |

|---|---|

| Gerätekonsolidierung | Kombiniert Muffel- und Rohrofenfunktionen, spart Platz und reduziert Kontaminationsrisiken |

| Höherer Durchsatz | Große Probenkapazität ermöglicht größere Chargen, erhöht den Output pro Zyklus |

| Parallele Verarbeitung | Mehrere Temperaturzonen ermöglichen gleichzeitige Experimente, beschleunigen die F&E |

| Präzise Atmosphärenkontrolle | Massenflussregler und Gegendruckregler verhindern Oxidation, reduzieren Ausfälle |

Sind Sie bereit, die Effizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eine interne Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Durchsatz und Ihre Zuverlässigkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.