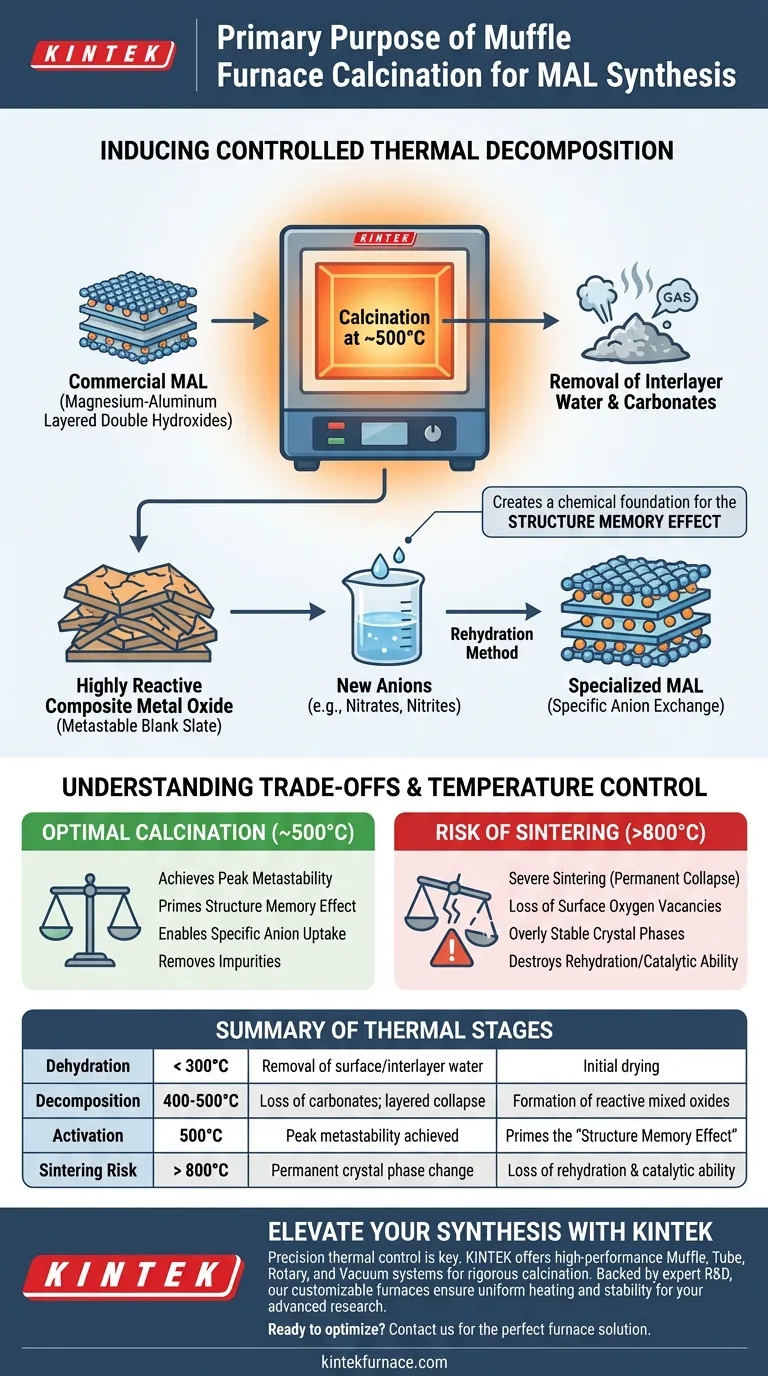

Der Hauptzweck der Kalzinierung von kommerziellen Magnesium-Aluminium-Schichtdoppelhydroxiden (MAL) in einem Muffelofen besteht darin, eine kontrollierte thermische Zersetzung zu induzieren. Durch die Einwirkung von Temperaturen um 500 °C entfernt der Ofen effektiv interschichtige Carbonationen und chemisch gebundenes Wasser, wodurch die ursprüngliche Schichtstruktur zu einem hochreaktiven Verbundmetalloxid kollabiert.

Kernbotschaft Bei dieser Kalzinierung geht es nicht nur ums Trocknen; sie schafft eine chemische Grundlage für den Strukturgedächtniseffekt. Durch das Entfernen vorhandener Anionen und das Kollabieren der Schichten bereiten Sie das Material darauf vor, seine Schichtstruktur während der Rehydratation wiederherzustellen, was die präzise Einführung spezifischer Zielionen wie Nitrate oder Nitrite ermöglicht.

Der Mechanismus der thermischen Zersetzung

Entfernung von interschichtigen Spezies

Die unmittelbare Funktion des Muffelofens besteht darin, flüchtige Bestandteile auszutreiben.

Kommerzielle MAL enthalten oft Carbonationen und Wassermoleküle, die zwischen ihren Schichten eingeschlossen sind.

Bei 500 °C werden diese Bestandteile verdampft und ausgestoßen, was mit herkömmlichen Trocknungsverfahren nicht möglich ist.

Strukturkollaps und Oxidbildung

Während Wasser und Carbonate entfernt werden, verhält sich die charakteristische Schichtstruktur des Hydroxids unvorhersehbar.

Sie kollabiert und verwandelt das Material in eine gemischte Metalloxidlösung (Magnesium- und Aluminiumoxide).

Diese Umwandlung erzeugt ein ungeordnetes Zwischenprodukt mit großer Oberfläche, das sich chemisch vom Ausgangsmaterial unterscheidet.

Ermöglichung des Strukturgedächtniseffekts

Schaffung einer "leeren Leinwand"

Die im Ofen erzeugten gemischten Metalloxide sind metastabil.

Sie besitzen ein "Gedächtnis" ihrer ursprünglichen Schichtkonfiguration.

Dieser Zustand ist eine Voraussetzung für die anschließende Rehydratationsmethode, da das Material nun darauf vorbereitet ist, seine Schichten wieder zu bilden, wenn es einer wässrigen Lösung ausgesetzt wird.

Ermöglichung des spezifischen Anionenaustauschs

Das ultimative Ziel dieser Kalzinierung ist oft die Synthese von MAL mit spezifischen Anionen, die schwer direkt einzuführen sind.

Da die ursprünglichen Carbonationen vom Ofen entfernt wurden, nimmt die sich neu bildende Struktur begierig neue Anionen aus der Lösung auf.

Dies ermöglicht die Synthese spezialisierter MAL-Varianten, die mit Nitrat- oder Nitritionen interkaliert sind.

Verständnis der Kompromisse

Das Risiko der Überkalzinierung (Sintern)

Obwohl hohe Temperaturen notwendig sind, ist eine übermäßige Temperaturkontrolle entscheidend.

Wenn die Ofentemperatur den optimalen Bereich erheblich überschreitet (z. B. 800 °C erreicht), kann das Material unter starkem Sintern leiden.

Dies führt zu einem permanenten Kollaps der Porenstruktur und verringert die Konzentration von Oberflächen-Sauerstoffleerstellen, wodurch die Fähigkeit des Materials zur Rehydratation oder als Katalysator effektiv zerstört wird.

Gleichgewicht zwischen Kristallinität und Aktivität

Es gibt ein feines Gleichgewicht zwischen der Entfernung von Verunreinigungen und der Aufrechterhaltung der Oberflächenaktivität.

Unzureichendes Erhitzen (unter 400–500 °C) kann Restcarbonate hinterlassen, die die Aufnahme neuer Ionen blockieren.

Umgekehrt kann eine längere Einwirkung hoher Temperaturen zur Bildung von übermäßig stabilen Kristallphasen (wie Spinellen) führen, die der Rehydratation widerstehen und den Strukturgedächtniseffekt zunichtemachen.

Die richtige Wahl für Ihre Synthese treffen

Um eine erfolgreiche Synthese zu gewährleisten, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen chemischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Nutzung des Strukturgedächtniseffekts liegt: Stellen Sie sicher, dass die Temperatur streng um 500 °C gehalten wird, um Carbonate zu entfernen, ohne die Oxide permanent zu sintern.

- Wenn Ihr Hauptaugenmerk auf der Synthese spezifischer anioneninterkalierter MAL liegt: Stellen Sie sicher, dass Ihre Kalzinierungsdauer ausreicht, um den Vorläufer vollständig zu zersetzen und ein "sauberes" Oxid zu erzeugen, das für die Aufnahme von Nitrat oder Nitrit bereit ist.

Durch die präzise Steuerung der thermischen Zersetzungsumgebung verwandeln Sie einen handelsüblichen Vorläufer in eine abstimmbare Plattform für die Synthese fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Physikalische/Chemische Veränderung | Zweck |

|---|---|---|---|

| Dehydratation | < 300°C | Entfernung von Oberflächen-/interlayer-Wasser | Anfängliches Trocknen |

| Zersetzung | 400°C - 500°C | Verlust von Carbonaten; Schichtkollaps | Bildung reaktiver Mischoxide |

| Aktivierung | 500°C | Maximale Metastabilität erreicht | Bereitet den "Strukturgedächtniseffekt" vor |

| Sinterrisiko | > 800°C | Permanenter Kristallphasenwechsel | Verlust der Rehydratations- & Katalysefähigkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem erfolgreichen Strukturgedächtniseffekt und permanentem Materialsintern. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollen Anforderungen der chemischen Kalzinierung zugeschnitten sind. Ob Sie spezialisierte MAL-Varianten oder fortschrittliche Katalysatoren synthetisieren, unsere anpassbaren Hochtemperatur-Laböfen bieten die gleichmäßige Erwärmung und Temperaturstabilität, die Ihre Forschung benötigt.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Minxuan Zhong, You Wu. Corrosion Protection of Steel by NO3− and NO2− Intercalated Mg-Al Layered Double Hydroxides in Simulated Pore Solutions of Alkali-Activated Slag. DOI: 10.3390/met14010111

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck der lang andauernden Kalzinierung in einem Hochtemperatur-Boxwiderstandsofen für Katalysatorvorläufer? Erklärt

- Welche Anwendungen haben kastenförmige Widerstandsofen in der Keramik- und Glasverarbeitung? Wesentlich für Sintern und Heißbiegen

- Warum ist eine präzise Temperaturregelung in Tiegelöfen wichtig? Gewährleistung von Qualität und Effizienz bei der thermischen Verarbeitung

- Was sind die Kostenunterschiede zwischen industriellen Muffelöfen und Trockenschränken? Verstehen Sie die Preisspanne und treffen Sie eine kluge Wahl

- Was sind die Vorteile von Muffelöfen im Vergleich zu anderen Heizgeräten? Überlegene Temperaturkontrolle und Reinheit

- Wie erhält ein Labormuffelofen eine effiziente Umgebung für die Ilmenitreduktion? Optimierung der Wärmebehandlung

- Wie groß ist das Kammervolumen des Muffelofens? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Warum erreicht der Rand eines Werkstücks höhere Temperaturen als seine Mitte? Beherrschen Sie die thermische Gleichmäßigkeit beim Sintern