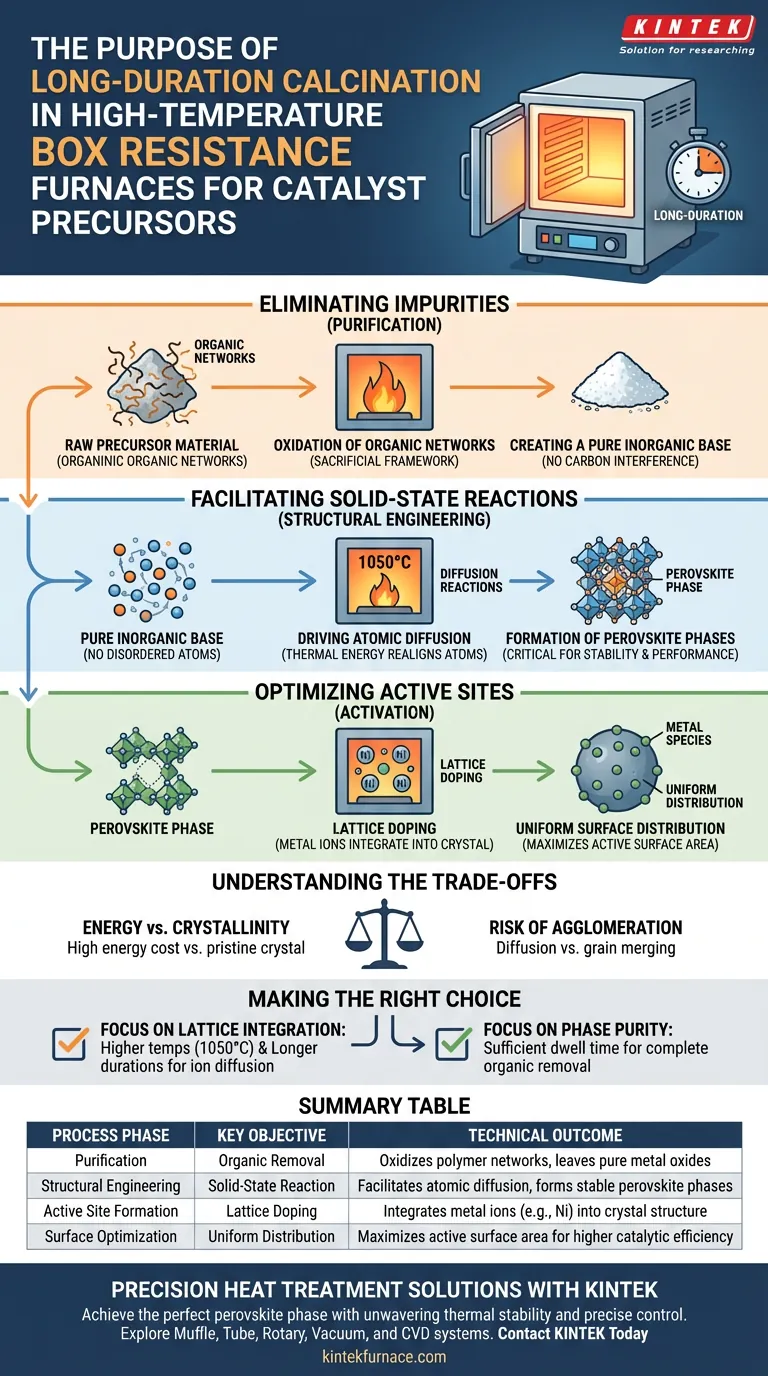

Der Hauptzweck der lang andauernden Kalzinierung in einem Hochtemperatur-Boxwiderstandsofen besteht darin, kritische Festkörperreaktionen zu fördern, die Rohvorläufer in einen stabilen, aktiven Katalysator umwandeln. Dieser Prozess nutzt eine stabile Hochtemperaturumgebung (typischerweise um 1050 °C), um das Material gleichzeitig durch Entfernung organischer Netzwerke zu reinigen und seine interne Struktur durch Atomdiffusion zu gestalten.

Kernbotschaft: Hochtemperaturkalzinierung ist nicht nur ein Trocknungsschritt; sie ist ein Prozess der strukturellen Gestaltung. Sie liefert die notwendige thermische Energie, um organische Matrizen auszubrennen und Metallionen in spezifische Gitterplätze zu diffundieren, wodurch eine gut kristallisierte und chemisch aktive Perowskitphase entsteht.

Entfernung von Verunreinigungen und Matrizen

Die erste Funktion des Ofens besteht darin, als Reinigungskammer zu fungieren. Bevor sich die endgültige Kristallstruktur bilden kann, muss das Material von den organischen Komponenten befreit werden, die während der anfänglichen Synthese verwendet wurden.

Oxidation organischer Netzwerke

Während der Wärmebehandlung dient das organische Polymernetzwerk als opferfähiges Gerüst. Die hohe Hitze erleichtert die vollständige Oxidation dieser Polymere und entfernt sie effektiv aus der Matrix.

Schaffung einer reinen anorganischen Basis

Durch das Ausbrennen dieser organischen Rückstände verbleiben nur die wesentlichen Metalloxide im Ofen. Dies stellt sicher, dass der endgültige Katalysator ausschließlich aus dem gewünschten anorganischen Material ohne kohlenstoffhaltige Störungen besteht.

Förderung von Festkörperreaktionen

Sobald die Verunreinigungen entfernt sind, treibt die anhaltende hohe Temperatur die physikalische Umwandlung des Materials voran. Hier wird die Fähigkeit des Boxwiderstandsofens, eine stabile Wärme aufrechtzuerhalten, entscheidend.

Förderung der Atomdiffusion

Bei Temperaturen wie 1050 °C durchläuft das Material Diffusionsreaktionen. Die thermische Energie ermöglicht es den Atomen, sich im Festkörper zu bewegen und sich von einer ungeordneten Mischung in eine hochgeordnete Struktur umzulagern.

Bildung von Perowskitphasen

Das ultimative Ziel dieser Diffusion ist die Kristallisation spezifischer Materialphasen. Die lang andauernde Behandlung gewährleistet die Bildung einer gut kristallisierten Perowskitphase, die oft für die Stabilität und Leistung des Katalysators erforderlich ist.

Optimierung aktiver Zentren

Über die Bildung der Grundstruktur hinaus ist die Kalzinierung für die Aktivierung des Katalysators verantwortlich. Dies beinhaltet die präzise Platzierung aktiver Metallspezies innerhalb oder auf dem Material.

Gitterdotierung

Der Prozess dotiert effektiv Nickelspezies (oder andere aktive Metalle) direkt in das Kristallgitter. Die hohe Temperatur zwingt diese Ionen in spezifische Positionen innerhalb der Struktur und erhöht die intrinsische Aktivität des Katalysators.

Gleichmäßige Oberflächenverteilung

Zusätzlich zur Gitterintegration fördert die Wärmebehandlung die gleichmäßige Verteilung von Metallspezies auf den Partikeloberflächen. Dies maximiert die für katalytische Reaktionen verfügbare Oberfläche und gewährleistet eine hohe Effizienz.

Verständnis der Kompromisse

Während die lang andauernde Hochtemperaturkalzinierung für die Kristallinität und Dotierung unerlässlich ist, birgt sie spezifische Herausforderungen, die bewältigt werden müssen.

Energie vs. Kristallinität

Das Erreichen einer gut kristallisierten Perowskitphase bei 1050 °C ist sehr energieintensiv. Man muss die Kosten für die lang andauernde Erwärmung gegen die Anforderung einer makellosen Kristallstruktur abwägen.

Risiko der Agglomeration

Während hohe Temperaturen die Diffusion fördern, können sie auch zum Zusammenwachsen von Körnern führen. Eine präzise Temperaturkontrolle ist erforderlich, um die gewünschte Phase zu erreichen, ohne eine übermäßige Agglomeration zu verursachen, die die aktive Oberfläche verringern würde.

Die richtige Wahl für Ihr Ziel

Um die Effektivität Ihrer Synthese zu maximieren, stimmen Sie Ihre Kalzinierungsparameter auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Gitterintegration liegt: Priorisieren Sie höhere Temperaturen (z. B. 1050 °C) und längere Dauer, um ausreichend Energie für die Diffusion von Metallionen wie Nickel in die Kristallstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass die Haltezeit ausreicht, um das organische Polymernetzwerk vor dem Abkühlen vollständig zu oxidieren und zu entfernen.

Eine erfolgreiche Katalysatorsynthese beruht darauf, den Ofen nicht nur als Heizgerät, sondern als Präzisionswerkzeug für den atomaren Aufbau zu betrachten.

Zusammenfassungstabelle:

| Prozessphase | Hauptziel | Technisches Ergebnis |

|---|---|---|

| Reinigung | Entfernung organischer Stoffe | Oxidiert Polymernetzwerke, um reine Metalloxide zu hinterlassen |

| Strukturelle Gestaltung | Festkörperreaktion | Fördert Atomdiffusion zur Bildung stabiler Perowskitphasen |

| Bildung aktiver Zentren | Gitterdotierung | Integrieret Metallionen (z. B. Ni) in die Kristallstruktur |

| Oberflächenoptimierung | Gleichmäßige Verteilung | Maximiert die aktive Oberfläche für höhere katalytische Effizienz |

Präzisionswärmebehandlungslösungen mit KINTEK

Das Erreichen der perfekten Perowskitphase erfordert unerschütterliche thermische Stabilität und präzise Kontrolle. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Katalysatorsynthese entwickelt wurden. Ob Sie komplexe Festkörperreaktionen durchführen oder eine gleichmäßige Gitterdotierung gewährleisten müssen, unsere Labor-Hochtemperaturöfen sind für Ihre einzigartigen Forschungsbedürfnisse vollständig anpassbar.

Sind Sie bereit, die Syntheseeffizienz Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um unsere spezialisierten Ofenlösungen zu erkunden.

Visuelle Anleitung

Referenzen

- Lan Zhang, Saifudin Abubakar. Catalytic decomposition of methane: Ni-promoted perovskite oxide catalysts for turquoise hydrogen and carbon nanomaterials Co-production. DOI: 10.20517/energymater.2024.53

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sollte bei der Auswahl eines Muffelofens in Bezug auf die Steuerung beachtet werden? Wählen Sie die richtige Steuerung für Präzision

- Was ist ein digitaler Muffelofen? Ein Leitfaden für kontaminationsfreies, präzises Heizen

- Welche Rolle spielt eine Muffelofen bei der Vorbehandlung von Eierschalen? Optimieren Sie die CaO-Produktion mit präziser Kalzinierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von PTI/LiCl? Erzielung von hochkristallinem Poly(triazinimid)

- Warum wird ein Hochtemperatur-Muffelofen typischerweise zum Ausglühen gewählt? Optimale Keramikperformance erzielen

- Was sind die Kernfunktionen eines Muffelofens im Ausglühprozess von SnO2-Filmen? Optimieren Sie Ihre TCO-Leistung

- Welche Materialarten kann ein Kammerofen verarbeiten? Vielseitige Lösungen für Metalle, Keramiken und mehr

- Welche Rolle spielt eine Kammer-Muffelofen bei der Kalzinierung von ZnO? Meister der Nanopartikel-Kristalltechnik