In der Keramik- und Glasverarbeitung ist der kastenförmige Widerstandsofen ein grundlegendes Werkzeug für die thermische Umwandlung. Er wird hauptsächlich zum Sintern verwendet, um Keramikpulver zu dichten, festen Bauteilen zu verdichten, und zum Heißbiegen, um Flachglas in komplexe gekrümmte Formen zu bringen. Diese Anwendungen beruhen auf der Fähigkeit des Ofens, präzise, gleichmäßige Hochtemperaturbedingungen zu liefern.

Der Kernwert eines kastenförmigen Widerstandsofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität für kontrollierte, gleichmäßige Erwärmung. Diese Präzision ermöglicht es Ingenieuren und Forschern, rohe Glas- und Keramikmaterialien zuverlässig in Endprodukte mit spezifischen strukturellen und funktionalen Eigenschaften umzuwandeln.

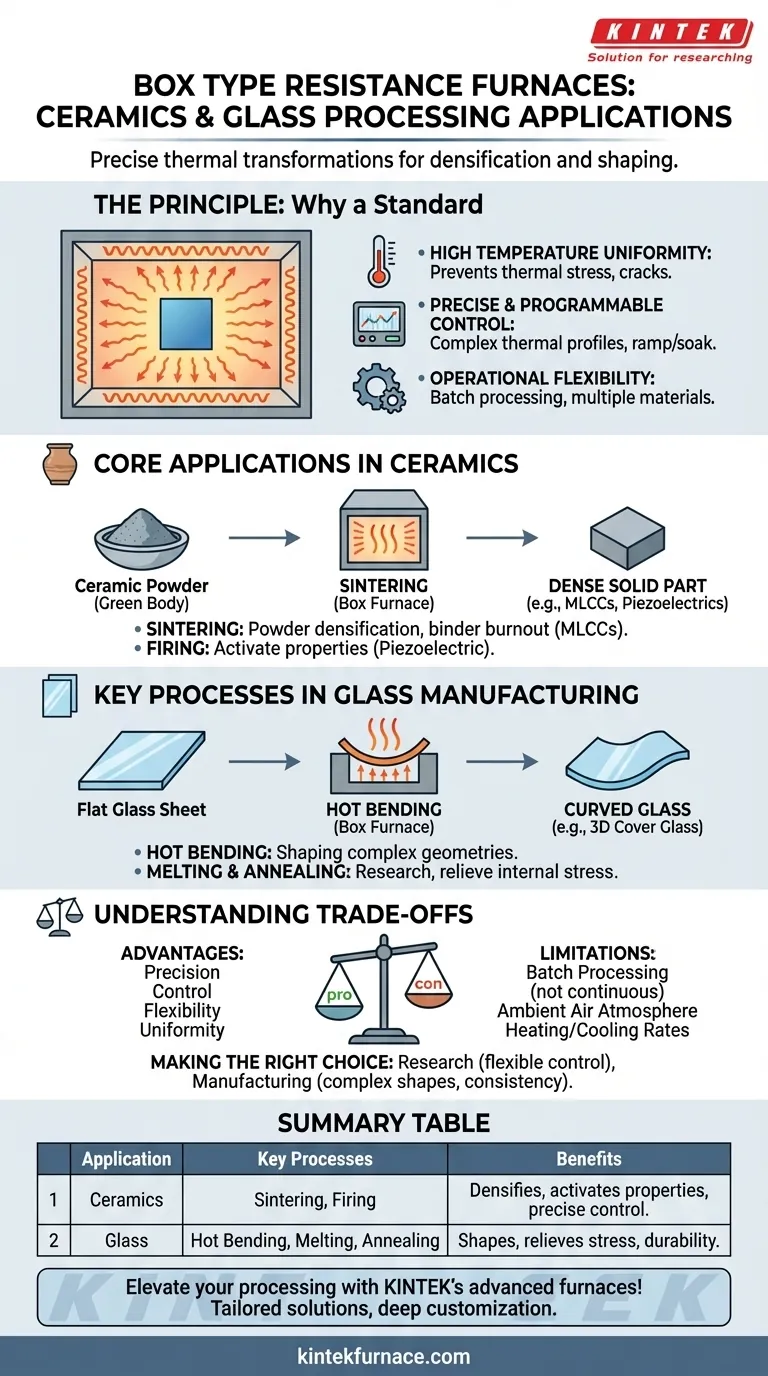

Das Prinzip: Warum Kastenfurnaces ein Standard sind

Ein kastenförmiger Widerstandsofen ist ein trügerisch einfaches Gerät. Er verwendet Heizelemente, typischerweise Drähte oder Stäbe, um Wärme in einer isolierten Kammer zu erzeugen. Diese Wärme wird hauptsächlich durch Wärmestrahlung auf das Werkstück übertragen, was eine ausgezeichnete Temperaturgleichmäßigkeit gewährleistet.

Hohe Temperaturgleichmäßigkeit

Die geschlossene, kammerartige Konstruktion ermöglicht es der Wärme, von allen Seiten gleichmäßig zu strahlen. Diese Gleichmäßigkeit ist entscheidend, um thermische Spannungen, Risse oder Verformungen sowohl in keramischen als auch in Glaskomponenten während der Verarbeitung zu verhindern.

Präzise und programmierbare Steuerung

Moderne Kastenfurnaces verfügen über hochentwickelte Steuerungen, mit denen der Bediener spezifische Temperaturprofile programmieren kann. Dazu gehören kontrollierte Aufheizraten, verlängerte Haltezeiten bei einer Zieltemperatur und kontrolliertes Abkühlen, was für komplexe Prozesse wie mehrstufiges Sintern oder Glasbiegen unerlässlich ist.

Betriebliche Einfachheit und Flexibilität

Ihr unkompliziertes Design macht Kastenfurnaces zuverlässig und einfach zu bedienen. Da sie nicht für einen einzigen, kontinuierlichen Prozess konzipiert sind, bieten sie die Flexibilität, verschiedene Materialien und thermische Zyklen durchzuführen, was sie ideal für Produktions- und Forschungsumgebungen macht.

Kernanwendungen in der Keramikverarbeitung

In der Keramik besteht das Ziel oft darin, einen geformten „Grünkörper“, der typischerweise aus komprimiertem Pulver besteht, in ein dichtes, hartes und haltbares Endteil umzuwandeln. Der Kastenfurnace ist zentral für diese Umwandlung.

Sintern: Von Pulver zu fester Form

Sintern ist der Prozess des Erhitzens eines verdichteten Pulvermaterials auf eine hohe Temperatur (unterhalb seines Schmelzpunkts), bis seine Partikel miteinander verbunden sind. Ein Kastenfurnace bietet die ideale Umgebung für die Verdichtung von Materialien wie Aluminiumoxid oder für spezielle Prozesse wie das adhäsive Sintern von Mehrschichtkeramikkondensatoren (MLCCs), bei denen organische Bindemittel vor dem Verschmelzen der Keramikschichten sorgfältig ausgebrannt werden müssen.

Brennen: Aktivierung von Materialeigenschaften

Über die Verdichtung hinaus kann das Brennen in einem Kastenfurnace einzigartige Eigenschaften aktivieren. Beispielsweise werden piezoelektrische Keramiken nach der Polarisierung wärmebehandelt, um ihre Fähigkeit zu fixieren, bei mechanischer Beanspruchung eine elektrische Ladung zu erzeugen. Dieser kritische Wärmebehandlungsschritt hängt von der präzisen Temperaturkontrolle des Ofens ab.

Wichtige Prozesse in der Glasherstellung

Für Glas wird die thermische Verarbeitung verwendet, um das Material zu formen oder seine inneren Spannungen zu verändern, um Festigkeit und Haltbarkeit zu verbessern.

Heißbiegen: Formen komplexer Geometrien

Beim Heißbiegen wird eine flache Glasscheibe erhitzt, bis sie weich genug wird, um sich an die Form einer Form anzupassen. Kastenfurnaces werden hierfür häufig eingesetzt, insbesondere bei der Herstellung von Objekten wie dem 3D-gebogenen Deckglas für Smartphones, bei dem eine gleichmäßige Erwärmung für eine makellose, optisch klare Oberfläche unerlässlich ist.

Schmelzen und Tempern: Für Forschung und Stabilität

In Laboreinstellungen werden kleinere Kastenfurnaces für das experimentelle Glasschmelzen zur Entwicklung neuer Formulierungen verwendet. Sie werden auch zum Tempern verwendet, einem Prozess, bei dem Glas erhitzt und dann langsam abgekühlt wird, um innere Spannungen abzubauen, was seine Festigkeit und Haltbarkeit erheblich erhöht.

Verständnis der Kompromisse

Obwohl vielseitig, ist der Kastenfurnace nicht die optimale Lösung für jeden thermischen Verarbeitungsprozess. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Chargenverarbeitung vs. kontinuierlicher Fluss

Das Hauptmerkmal eines Kastenfurnaces ist seine Eignung für die Chargenverarbeitung. Sie laden ein Teil oder eine Charge von Teilen, führen einen Zyklus durch und entladen sie dann. Dies ist für die Massenproduktion im Vergleich zu kontinuierlichen Anlagen wie einem Tunnelofen weniger effizient.

Atmosphärenkontrolle

Ein Standard-Kastenfurnace arbeitet in einer Umgebungsluftatmosphäre. Obwohl dies für viele Anwendungen ausreicht, erfordern Prozesse, die ein spezifisches Inertgas (wie Argon) oder ein Vakuum zur Verhinderung von Oxidation benötigen, spezialisiertere und kostspieligere Ofendesigns.

Heiz- und Abkühlraten

Obwohl hochgradig steuerbar, begrenzt die thermische Masse eines Kastenfurnaces im Allgemeinen seine maximalen Heiz- und Abkühlraten. Für Anwendungen, die extrem schnelle thermische Zyklen erfordern, können andere spezialisierte Systeme besser geeignet sein.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, wie Sie einen Kastenfurnace nutzen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Materialien liegt: Ein Kastenfurnace ist ein unverzichtbares Laborwerkzeug für experimentelles Sintern und Wärmebehandlung aufgrund seiner präzisen, wiederholbaren und flexiblen thermischen Steuerung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer gebogener Gläser liegt: Die programmierbare Heizung und die hervorragende Temperaturgleichmäßigkeit eines Kastenfurnaces sind entscheidend, um konsistente Heißbiegeergebnisse ohne optische Defekte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter elektronischer Bauteile liegt: Ein Kastenfurnace ist unerlässlich für die mehrstufigen thermischen Profile, die zum Sintern fortschrittlicher Keramiken wie MLCCs erforderlich sind, um ein ordnungsgemäßes Ausbrennen des Bindemittels und die endgültige Verdichtung zu gewährleisten.

Letztendlich ist der Kastenfurnace eine grundlegende Technologie, die die präzisen thermischen Umwandlungen ermöglicht, die für die Herstellung fortschrittlicher Keramik- und Glasprodukte erforderlich sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Vorteile |

|---|---|---|

| Keramikverarbeitung | Sintern, Brennen (z. B. MLCCs, piezoelektrische Keramiken) | Verdichtet Pulver, aktiviert Eigenschaften durch präzise Temperaturkontrolle |

| Glasherstellung | Heißbiegen (z. B. Smartphone-Glas), Schmelzen, Tempern | Formt komplexe Geometrien, baut Spannungen für Haltbarkeit ab |

Steigern Sie Ihre Keramik- und Glasverarbeitung mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Eignung für Ihre einzigartigen experimentellen Anforderungen beim Sintern, Heißbiegen und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung