Kurz gesagt, eine präzise Temperaturregelung ist der wichtigste Faktor, um die Qualität, Konsistenz und strukturelle Integrität von Materialien zu gewährleisten, die in einem Tiegelofen verarbeitet werden. Sie verwandelt den Prozess von einer Kunst in eine Wissenschaft und garantiert, dass das Endprodukt genaue Spezifikationen erfüllt, indem Fehler vermieden und die gewünschten chemischen und physikalischen Eigenschaften erreicht werden.

Das Kernproblem ist, dass es bei der Temperatur nicht nur ums Schmelzen geht; sie ist eine kritische Prozessvariable. Jede Gradabweichung kann die endgültige Zusammensetzung eines Materials verändern, strukturelle Fehler verursachen und zu Energie- und Materialverschwendung führen, wodurch eine präzise Kontrolle sowohl für die Qualität als auch für die Betriebseffizienz von grundlegender Bedeutung ist.

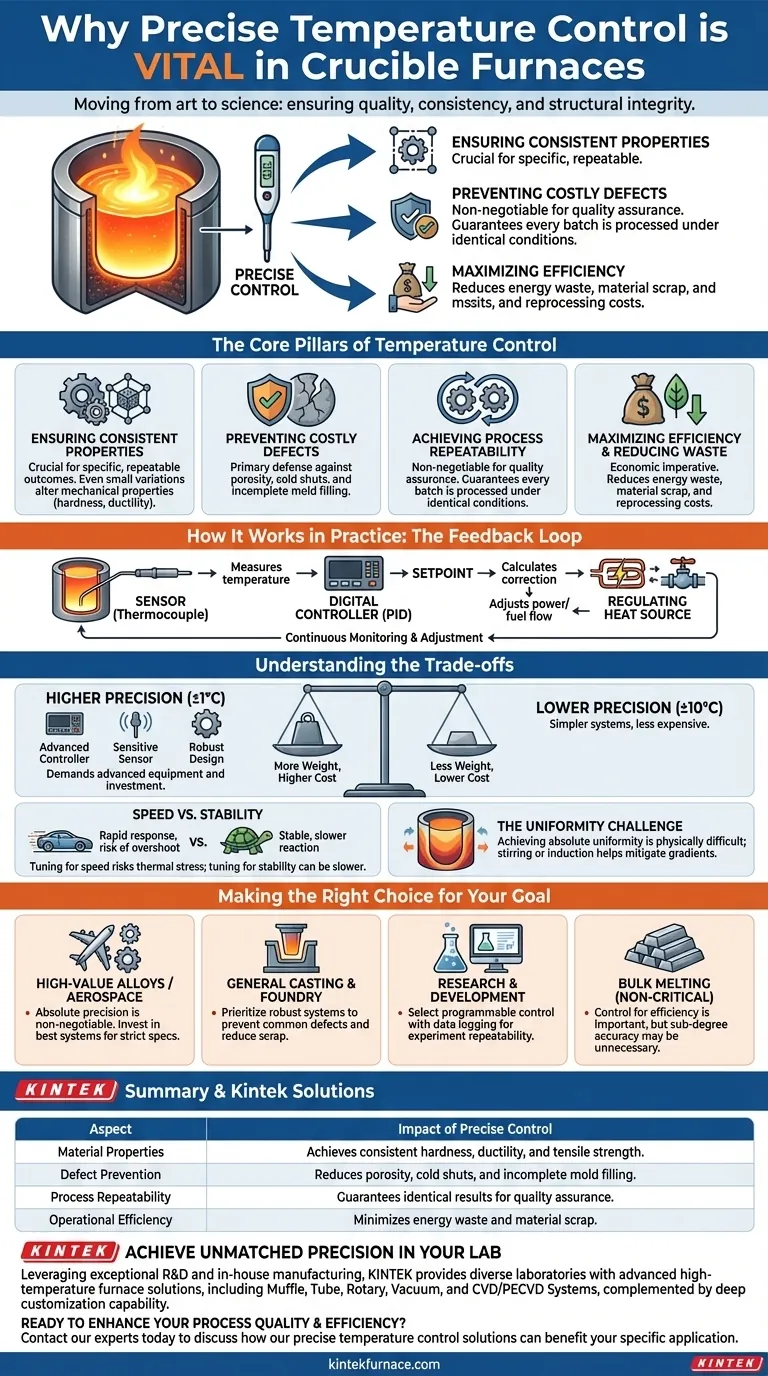

Die Kernpfeiler der Temperaturregelung

Um zu verstehen, warum Präzision wichtig ist, muss man betrachten, wie die Temperatur das Material auf mikroskopischer und makroskopischer Ebene direkt beeinflusst. Sie beeinflusst alles von der chemischen Zusammensetzung bis zur endgültigen Gussform.

Gewährleistung konsistenter Materialeigenschaften

Eine präzise Temperaturführung ist entscheidend, um ein spezifisches, reproduzierbares Ergebnis zu erzielen. Bei Metalllegierungen können selbst kleine Temperaturschwankungen die endgültigen mechanischen Eigenschaften, wie Härte, Duktilität und Zugfestigkeit, erheblich verändern.

Überhitzung kann kritische Legierungselemente verbrennen und die Materialzusammensetzung verändern. Unterhitzung kann zu einer unvollständigen Reaktion oder einer falschen Kristallstruktur führen, wodurch die gewünschten Eigenschaften nicht erreicht werden.

Vermeidung kostspieliger Defekte

Viele gängige Guss- und Materialfehler sind eine direkte Folge schlechter Temperaturregelung. Die Aufrechterhaltung einer stabilen, korrekten Temperatur ist Ihre primäre Verteidigung gegen diese Probleme.

Defekte wie Porosität werden oft durch gelöste Gase verursacht, die beim Abkühlen des Metalls aus der Lösung austreten. Falsche Gießtemperaturen verschärfen dieses Problem. Ebenso können zu niedrige Temperaturen dazu führen, dass das Material vorzeitig erstarrt, was zu unvollständiger Formfüllung und „kalten Lötstellen“ führt.

Erreichen von Prozesswiederholbarkeit

Sowohl in der industriellen Fertigung als auch in der wissenschaftlichen Forschung ist die Fähigkeit, Ergebnisse zu reproduzieren, nicht verhandelbar. Eine präzise Temperaturregelung stellt sicher, dass jede Charge unter identischen thermischen Bedingungen verarbeitet wird.

Diese Wiederholbarkeit ist die Grundlage der Qualitätssicherung. Sie garantiert, dass das erste produzierte Teil mit dem letzten identisch ist, eine kritische Anforderung für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik.

Maximierung der Effizienz und Reduzierung von Abfall

Temperaturregelung ist auch ein wirtschaftliches Gebot. Das Überhitzen eines Ofens ist eine erhebliche Energieverschwendung, die die Betriebskosten ohne zusätzlichen Nutzen für das Produkt in die Höhe treibt.

Darüber hinaus minimiert eine präzise Kontrolle durch die Vermeidung von Defekten und die Gewährleistung einer vollständigen Formfüllung die Menge an Ausschussmaterial. Dies reduziert Abfall und den Energieaufwand für die Wiederaufbereitung, was zu einem effizienteren und nachhaltigeren Betrieb führt.

Wie Temperaturregelung in der Praxis funktioniert

Moderne Öfen erreichen diese Präzision durch einen ausgeklügelten Regelkreis. Dieses System misst und passt ständig die Energiezufuhr an, um die Temperatur auf einem gewünschten Sollwert zu halten.

Der Sensor- und Reglerkreis

Das Herzstück des Systems ist ein Thermoelement, ein robuster Sensor, der im Ofen platziert ist, um die Echtzeittemperatur des Materials oder der Kammer zu messen.

Dieser Temperaturwert wird an einen digitalen Regler (oft ein PID-Regler) gesendet, der die tatsächliche Temperatur mit dem vom Benutzer definierten Sollwert vergleicht. Anschließend berechnet er die notwendige Korrektur.

Regulierung der Wärmequelle

Basierend auf der Berechnung des Reglers passt das System die Leistung an, die der Wärmequelle zugeführt wird. In einem Elektroofen bedeutet dies die Regulierung des Stroms, der zu den Heizelementen fließt.

In einem gasbeheizten Ofen manipuliert der Regler Ventile, die den Brennstoff- und Luftstrom zu den Brennern steuern, indem er die Flamme erhöht oder verringert, um die Zieltemperatur aufrechtzuerhalten.

Die Kompromisse verstehen

Obwohl unerlässlich, erfordert das Erreichen hoher Präzision ein Gleichgewicht zwischen Kosten, Leistung und physikalischen Grenzen. Kein System ist perfekt, und das Verständnis seiner Einschränkungen ist der Schlüssel zu einer effektiven Nutzung.

Die Kosten der Präzision

Höhere Präzision erfordert fortschrittlichere Geräte. Ein System, das eine Temperatur innerhalb von ±1°C halten kann, benötigt ein empfindlicheres Thermoelement, einen ausgefeilteren PID-Regler und möglicherweise ein robusteres Ofendesign als eines, das nur auf ±10°C genau sein muss.

Geschwindigkeit vs. Stabilität

Ein Regelsystem muss „eingestellt“ werden. Ein System, das auf eine schnelle Reaktion abgestimmt ist, erreicht den Sollwert möglicherweise schnell, riskiert aber ein Überschwingen, was zu thermischem Stress führt. Ein auf Stabilität abgestimmtes System vermeidet Überschwingen, reagiert aber möglicherweise langsamer auf Temperaturänderungen.

Die Herausforderung der Gleichmäßigkeit

Selbst mit einem perfekten Regler ist es physikalisch schwierig, eine absolute Temperaturgleichmäßigkeit in einem großen Tiegel aus geschmolzenem Metall zu erreichen. Es wird immer einen leichten Temperaturgradienten zwischen dem Material in der Nähe der Heizelemente und dem Material in der Mitte geben. Rühren oder Induktionsströme können dies mildern, aber es bleibt eine wichtige Überlegung.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Präzisionsniveau ist direkt an Ihre Anwendung gebunden. Nutzen Sie Ihr Endziel, um zu bestimmen, wie Sie die Temperaturregelung in Ihrem Prozess priorisieren.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Legierungen oder Luft- und Raumfahrtteilen liegt: Absolute Präzision ist nicht verhandelbar. Investieren Sie in das bestmögliche Steuerungssystem, um strenge metallurgische Spezifikationen zu erfüllen und Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Guss- und Gießereiarbeiten liegt: Priorisieren Sie ein robustes System, das häufige Defekte wie Porosität verhindert und einen guten Formfluss gewährleistet, um Ausschussraten zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie ein System mit programmierbarer Steuerung und Datenprotokollierung, um die Wiederholbarkeit von Experimenten zu gewährleisten und genaue Daten für die Analyse bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Massenschmelzen von unkritischen Materialien liegt: Die Kontrolle ist immer noch wichtig für die Energieeffizienz und die Vermeidung grober Überhitzung, aber eine Genauigkeit im Sub-Grad-Bereich kann eine unnötige Ausgabe sein.

Letztendlich ist eine präzise Temperaturregelung die Grundlage, auf der eine vorhersagbare, qualitativ hochwertige und effiziente thermische Verarbeitung aufgebaut ist.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen einer präzisen Temperaturregelung |

|---|---|

| Materialeigenschaften | Erreicht konsistente Härte, Duktilität und Zugfestigkeit. |

| Fehlervermeidung | Reduziert Porosität, kalte Lötstellen und unvollständige Formfüllung. |

| Prozesswiederholbarkeit | Garantiert identische Ergebnisse für die Qualitätssicherung. |

| Betriebseffizienz | Minimiert Energieverschwendung und Materialausschuss. |

Erzielen Sie unübertroffene Präzision in Ihrem Labor

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Bereit, Ihre Prozessqualität und Effizienz zu steigern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere präzisen Temperaturregelungslösungen Ihrer spezifischen Anwendung zugute kommen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung