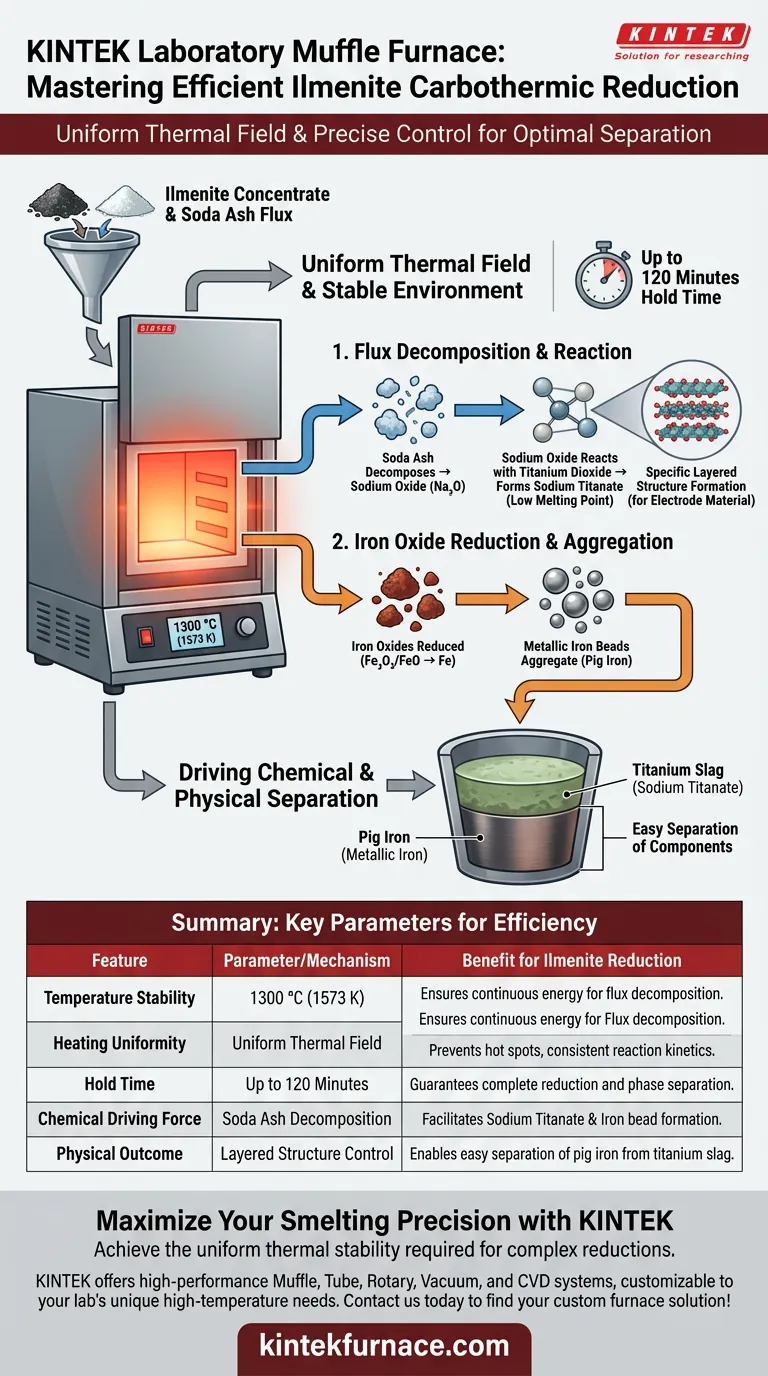

Ein Labormuffelofen erhält seine Effizienz hauptsächlich durch die Erzeugung eines gleichmäßigen Wärmefeldes bei 1300 °C (ca. 1573 K). Diese präzise Wärmeverteilung gewährleistet die kontinuierliche Energiezufuhr, die erforderlich ist, um Flussmittel zu zersetzen und die chemische Umwandlung von Ilmenitkonzentrat in trennbare Eisen- und Titanbestandteile voranzutreiben.

Durch die Bereitstellung einer stabilen Hochtemperaturumgebung für bis zu 120 Minuten ermöglicht der Ofen die gleichzeitige Zersetzung von Soda und die Reduktion von Eisenoxiden, was letztendlich zur physikalischen Trennung von metallischen Eisenperlen vom Titanschlacke führt.

Der Mechanismus der thermischen Stabilität

Um die Effizienz der karbothermischen Reduktion zu verstehen, muss man über einfaches Erhitzen hinausblicken. Die Kernfunktion des Muffelofens besteht darin, eine konsistente Energiebasis bereitzustellen, die spezifische endotherme Reaktionen antreibt.

Gleichmäßige Energieverteilung

Die Ofenkammer erzeugt ein gleichmäßiges Wärmefeld um die Probenpellets.

Im Gegensatz zu direkten Heizmethoden, die möglicherweise Hotspots erzeugen könnten, umhüllt der Muffelofen die Probe mit gleichmäßiger Wärme. Diese Gleichmäßigkeit ist entscheidend für die Aufrechterhaltung der für die Reaktion benötigten Energie im gesamten Probenvolumen, nicht nur an der Oberfläche.

Flussmittelzersetzung

Die stabile 1300 °C-Umgebung löst die Zersetzung des Sodaflussmittels aus.

Wenn die thermische Energie in die Pellets eindringt, zersetzt sich die Soda zu Natriumoxid. Dies ist die chemische Vorstufe, die erforderlich ist, um die Eigenschaften des Titans im Konzentrat zu verändern.

Antrieb von chemischer und physikalischer Trennung

Das Hauptziel dieses Prozesses ist die Trennung der wertvollen Titan-Komponente vom Eisen. Die Umgebung des Ofens erleichtert dies durch die chemische Veränderung der Schmelzpunkte der Bestandteile.

Bildung von Natriumtitanat

Das durch das zersetzte Flussmittel gebildete Natriumoxid reagiert mit Titandioxid im Ilmenit.

Diese Reaktion bildet Natriumtitanat, eine Verbindung mit einem deutlich niedrigeren Schmelzpunkt als die umgebenden Materialien. Diese chemische Verschiebung ist wesentlich für die Schaffung einer eindeutigen Schlackephase, die später abgetrennt werden kann.

Reduktion von Eisenoxiden

Gleichzeitig fördert die Hochtemperaturumgebung die Reduktion von Eisenoxiden im Ilmenit.

Da der Ofen diese Temperatur explizit aufrechterhält (oft zwischen 1573 K und 1673 K), sind die Reaktionskinetiken schnell genug, um die Oxide vollständig zu reduzieren.

Aggregation von metallischen Eisenperlen

Die letzte Stufe dieser effizienten Umgebung ist die Aggregation von metallischen Eisenperlen.

Da das Wärmefeld stabil ist, kann sich das reduzierte Eisen zu einzelnen metallischen Perlen zusammenballen. Diese physikalische Aggregation ermöglicht die effiziente Trennung von Roheisen von der Titanschlacke.

Verständnis der betrieblichen Anforderungen

Während der Muffelofen die ideale Umgebung bietet, beruht die Effizienz auf einer präzisen Parameterkontrolle. Der Prozess ist nicht augenblicklich; er erfordert die Aufrechterhaltung dieser Bedingungen über einen festgelegten Zeitraum.

Temperatur- und Zeitbeschränkungen

Die ergänzenden Daten deuten darauf hin, dass die Aufrechterhaltung von Temperaturen zwischen 1573 K und 1673 K für eine optimale Umwandlung notwendig ist.

Darüber hinaus muss diese Umgebung für eine bestimmte Dauer, z. B. 120 Minuten, aufrechterhalten werden. Abweichungen von diesem Zeitrahmen können zu unvollständiger Reduktion oder unzureichender Phasentrennung führen, was den Prozess ineffizient macht.

Bildung von Schichtstrukturen

Eine ordnungsgemäße thermische Kontrolle schmilzt nicht nur Komponenten; sie bestimmt die Kristallstruktur.

Die anhaltende Wärme induziert direkt die Bildung von natriumbasierten Titanatphasen mit spezifischen Schichtstrukturen. Wenn die Ofenumgebung schwankt, bilden sich diese spezifischen strukturellen Eigenschaften möglicherweise nicht korrekt aus, was die Qualität des endgültigen Elektrodenmaterials beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Der Muffelofen ist ein Präzisionswerkzeug. Je nach Ihren spezifischen Forschungs- oder Produktionszielen sollten Sie unterschiedliche Aspekte seines Betriebs priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Trennung liegt: Priorisieren Sie die Stabilität des Wärmefeldes bei 1300 °C, um eine deutliche Aggregation von Eisenperlen und eine saubere Schlackenbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialstruktur liegt: Konzentrieren Sie sich auf die Dauer der Wärmebehandlung (z. B. 120 Minuten), um die vollständige Bildung der spezifischen geschichteten Natriumtitanatstrukturen zu gewährleisten.

Effizienz bei der karbothermischen Reduktion bedeutet nicht nur das Erreichen einer hohen Temperatur; es geht darum, eine gleichmäßige thermische Basis aufrechtzuerhalten, die chemische Zersetzung und physikalische Trennung im Tandem ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Parameter/Mechanismus | Nutzen für die Ilmenitreduktion |

|---|---|---|

| Temperaturstabilität | 1300 °C (1573 K) | Gewährleistet kontinuierliche Energie für die Flussmittelzersetzung. |

| Heizgleichmäßigkeit | Gleichmäßiges Wärmefeld | Verhindert Hotspots und gewährleistet konsistente Reaktionskinetiken. |

| Haltezeit | Bis zu 120 Minuten | Garantiert vollständige Eisenoxidreduktion und Phasentrennung. |

| Chemischer Antrieb | Soda-Zersetzung | Erleichtert die Bildung von Natriumtitanat und die Aggregation von Eisenperlen. |

| Physikalisches Ergebnis | Kontrolle der Schichtstruktur | Ermöglicht die einfache Trennung von Roheisen von Titanschlacke. |

Maximieren Sie Ihre Schmelzpräzision mit KINTEK

Erreichen Sie die gleichmäßige thermische Stabilität, die für komplexe karbothermische Reduktionen und Materialsynthesen erforderlich ist. Unterstützt durch Experten-F&E und Präzisionsfertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig an die einzigartigen Hochtemperaturanforderungen Ihres Labors anpassbar. Ob Sie Ilmenitkonzentrat veredeln oder fortschrittliche Elektrodenmaterialien entwickeln, unsere Öfen bieten die 1300 °C-Konsistenz, die Ihre Forschung erfordert.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Efficiency of Soda-Technology Carbothermal Smelting of Thermoactivated Ilmenite Concentrate with Aluminosilicate Mineralization. DOI: 10.3390/min15090906

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Bedingungen bietet eine Muffelofen zur Bestimmung des Aschegehalts von Fucus vesiculosus? Präzise 700°C Veraschung erreichen

- Warum sind Muffelöfen in Labor- und Industrieumgebungen unverzichtbar? Entdecken Sie ihre wichtigsten Vorteile für sauberes, kontrolliertes Erhitzen

- Welche Konstruktionsmerkmale erhöhen die Vielseitigkeit von Kammeröfen? Steigern Sie die thermische Verarbeitungsflexibilität Ihres Labors.

- Was sind die Hauptanwendungen eines Muffelofens? Schalten Sie präzise Hochtemperaturverarbeitung für Ihr Labor frei

- Wie profitiert die industrielle Produktion von der Temperaturregelung in Tiegelöfen? Erzielen Sie überragende Produktqualität und Effizienz

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei der Herstellung von g-C3N4? Synthese jetzt optimieren

- Warum ist die Kalzinierung im Muffelofen für Photokatalysatoren notwendig? Wiederherstellung der Effizienz durch thermische Oxidation

- Was ist die Bedeutung der Heiz- und Haltekurven in einem Muffelofen? Hochwertige PTFE-Verbundwerkstoffe sintern