Ein Labor-Hochtemperatur-Muffelofen fungiert als primärer thermischer Reaktor, der für die Umwandlung von Melamin-Vorläufern in graphitisches Kohlenstoffnitrid (g-C3N4) erforderlich ist. Er ermöglicht die direkte Polykondensation durch die Durchführung eines präzisen Heizprogramms – typischerweise ein Aufheizen auf 520 °C –, um die chemische Umwandlung von einfachen Monomeren in eine stabile, hochkristalline polymere Struktur voranzutreiben.

Kernbotschaft Der Muffelofen erwärmt das Material nicht nur; er bietet eine stabile, statische Umgebung, die für die Kontrolle der Reaktionskinetik entscheidend ist. Durch die Aufrechterhaltung einer bestimmten Heizrate und Verweilzeit stellt der Ofen die vollständige Deammonisierung und Kondensation sicher, die für die Bildung eines regelmäßigen, zweidimensionalen geschichteten Kohlenstoffnitrid-Gerüsts erforderlich sind.

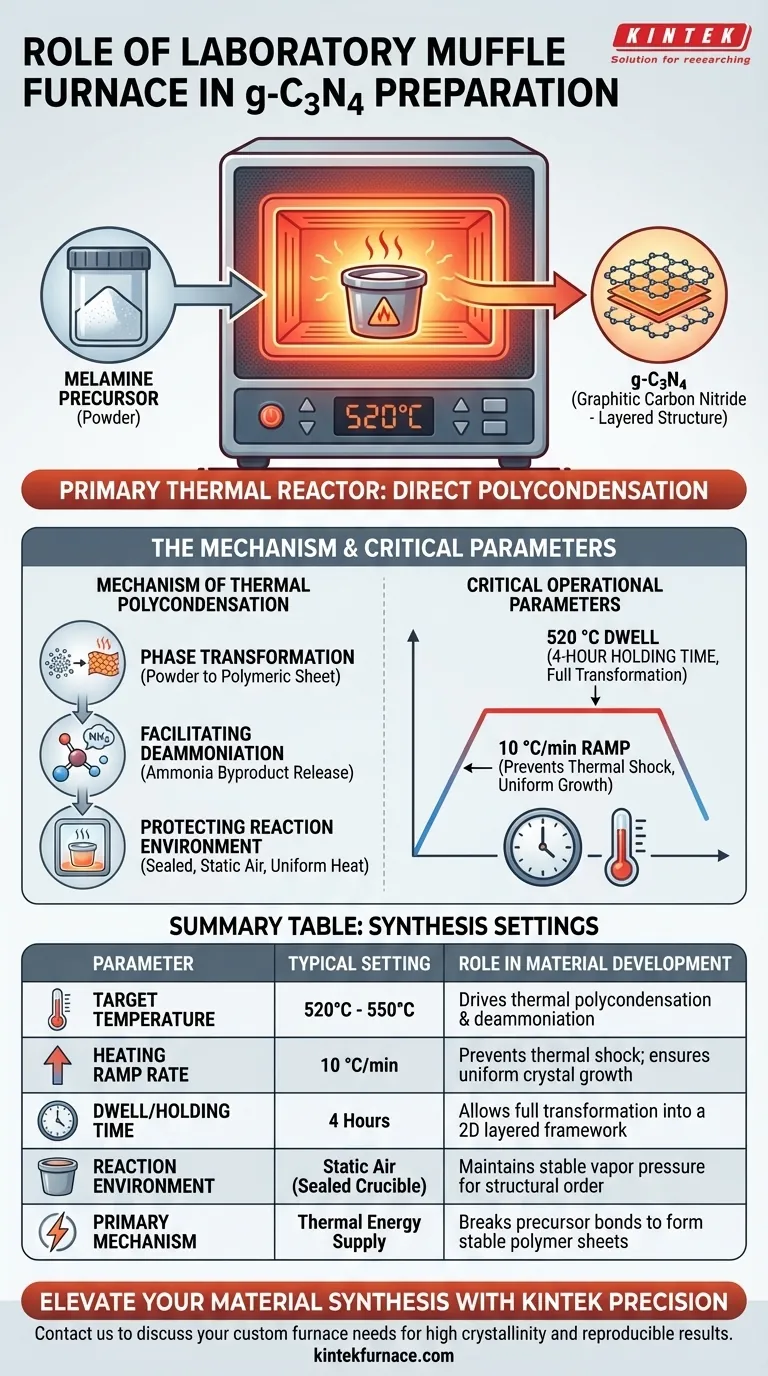

Der Mechanismus der thermischen Polykondensation

Phasentransformation vorantreiben

Die grundlegende Rolle des Muffelofens besteht darin, die Energie zu liefern, die zum Brechen der chemischen Bindungen des Vorläufers (Melamin) und zur Bildung neuer Bindungen erforderlich ist.

Dieser Prozess, bekannt als thermische Polykondensation, wandelt das Monomerpulver in eine polymere Schicht um.

Deammonisierung erleichtern

Während der Synthese muss das Material eine Deammonisierung durchlaufen, bei der Ammoniak als Nebenprodukt freigesetzt wird.

Der Ofen hält die notwendige Temperatur (oft zwischen 520 °C und 550 °C) aufrecht, um sicherzustellen, dass diese Kondensationsreaktionen vollständig ablaufen und eine unvollständige Polymerisation verhindert wird.

Reaktionsumgebung schützen

Die primäre Referenz besagt, dass dieser Prozess oft in einem versiegelten Tiegel innerhalb des Ofens stattfindet.

Der Muffelofen erhitzt diese geschlossene Umgebung gleichmäßig und ermöglicht es dem Material, unter "statischer Luft"-Bedingungen zu polymerisieren, was die Bildung der gewünschten 2D-geschichteten Struktur begünstigt.

Kritische Betriebsparameter

Präzise Heizrampen

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist ebenso wichtig wie die Endtemperatur selbst.

Eine kontrollierte Rampenrate, insbesondere 10 °C/min, ist entscheidend für die reibungslose thermische Polykondensation der Moleküle.

Diese allmähliche Erwärmung verhindert thermische Schocks und ermöglicht ein gleichmäßiges Wachstum der kristallinen Struktur.

Anhaltende Temperaturhaltezeit

Sobald die Zieltemperatur (z. B. 520 °C) erreicht ist, muss der Ofen diese Wärme ohne Schwankungen halten.

Ein Standardprotokoll beinhaltet eine 4-stündige Haltezeit, die ausreichend Zeit für die vollständige Umwandlung der Vorläufer in ein hochkristallines graphitisches Netzwerk bietet.

Abwägungen verstehen

Statische vs. dynamische Atmosphären

Muffelöfen arbeiten typischerweise mit einer statischen Luftatmosphäre, die für die Standard-g-C3N4-Synthese in Tiegeln geeignet und oft bevorzugt wird.

Sie verfügen jedoch im Allgemeinen nicht über die hochentwickelten Gasflusssteuerungen, die in Rohröfen zu finden sind.

Gleichmäßigkeitsgrenzen

Obwohl Muffelöfen für die Batch-Synthese in Tiegeln wirksam sind, müssen sie sorgfältig beladen werden.

Eine Überfüllung der Kammer kann zu leichten Temperaturgradienten führen, was potenziell zu einer ungleichmäßigen Kristallinität über verschiedene Chargen des Materials hinweg führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Herstellung von graphitischem Kohlenstoffnitrid zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen strukturellen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Stellen Sie sicher, dass Ihr Ofen für eine gleichmäßige Rampe von 10 °C/min auf 520 °C programmiert ist und diese streng für 4 Stunden hält, um die strukturelle Ordnung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf reproduzierbarer Chargensynthese liegt: Verwenden Sie ein halboffenes System (versiegelter Tiegel) im Muffelofen, um während des Erhitzens einen stabilen Dampfdruck des Vorläufers aufrechtzuerhalten.

Der Erfolg bei der g-C3N4-Synthese beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Kontrolle der thermischen Reise, die der Ofen bietet.

Zusammenfassungstabelle:

| Parameter | Typische Einstellung für g-C3N4-Synthese | Rolle bei der Materialentwicklung |

|---|---|---|

| Zieltemperatur | 520 °C - 550 °C | Treibt thermische Polykondensation und Deammonisierung an |

| Heizrampe | 10 °C/min | Verhindert thermische Schocks; gewährleistet gleichmäßiges Kristallwachstum |

| Haltezeit | 4 Stunden | Ermöglicht vollständige Umwandlung in ein 2D-geschichtetes Gerüst |

| Reaktionsumgebung | Statisches Luft (versiegelter Tiegel) | Aufrechterhaltung eines stabilen Dampfdrucks für strukturelle Ordnung |

| Primärer Mechanismus | Zufuhr thermischer Energie | Bricht Vorläuferbindungen zur Bildung stabiler Polymerfolien |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Die Hochleistungs-g-C3N4-Synthese erfordert mehr als nur Wärme; sie erfordert die absolute thermische Stabilität und präzise Rampensteuerung, die in KINTEKs Labor-Hochtemperaturöfen zu finden sind. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie sich auf hohe Kristallinität oder reproduzierbare Chargensynthese konzentrieren, KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um die thermische Reise Ihres Materials zu meistern. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihren nächsten Durchbruch ermöglichen können.

Visuelle Anleitung

Referenzen

- Yongjun Liu, Zhiming Huang. Photocatalytic reduction of aqueous chromium(<scp>vi</scp>) by RuO<sub>2</sub>/g-C<sub>3</sub>N<sub>4</sub> composite under visible light irradiation. DOI: 10.1039/d5ra00883b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Faktoren beeinflussen die Preisspanne von Muffelöfen? Schlüsselfaktoren für Investitionen in intelligente Labore

- Was sind die Vorteile der mikrowellenunterstützten Erwärmung für PdPc:SnZnO? Steigerung der strukturellen Integrität und Geschwindigkeit

- Warum ist die Arbeitstemperatur der wichtigste Faktor bei der Auswahl eines Muffelofens? Sichern Sie den Erfolg Ihres Prozesses mit der richtigen Hitze

- Was ist die Kernfunktion eines Muffelofens bei der Pyrolyse von Licuri-Rinde? Ingenieurmäßige Porosität und Kohlenstoffausbeute

- Welche Schlüsselrolle spielt ein Labor-Elektroofen beim Sintern von Ba1-xCaxTiO3? Steigerung der Keramikperformance

- Was ist die Prozesslogik eines Muffelofens für Wolframoxinitrid-Dünnschichten? Optimieren Sie Ihren thermischen Zyklus

- Was sind die Konstruktionsmerkmale von Kastenöfen?Hochtemperaturlösungen für Präzision und Effizienz

- Wie wird ein Muffelofen beim Hochtemperatur-Glühen von geschmiedeten TiAl-SiC-Verbundwerkstoffen eingesetzt?